文章图片

文章图片

文章图片

文章图片

【x光|原位高速高分辨率X射线影像揭示送粉增材制造时气孔的形成机理及其动力学】

江苏激光联盟导读:研究人员采用原位高速高分辨率的X射线影像技术直接观察了在DED过程中的气孔形成动力学、基于激光为基础的DED独特的气孔形成机制进行了揭示、四种类型的气孔形成机理进行了报道、每一种气孔的消除策略也就气孔形成的分析给予了提出 , 并对SLM的气孔形成机理进行了对比 。

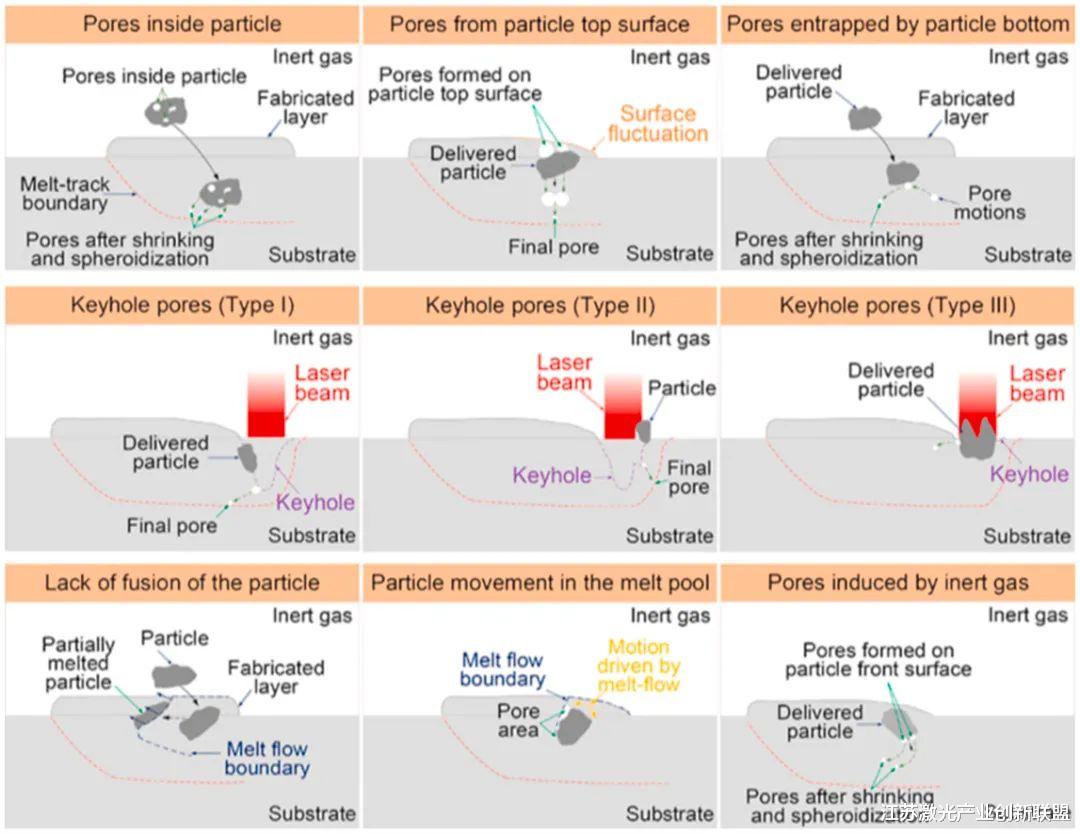

图0 气孔形成机制的Graphical abstract

摘要:直接能量沉积(DED)增材制造技术在许多应用场合中均得到持续的关注 , 如修复、再制造和制备功能梯度材料 。 然而 , 在激光增材制造过程中的激光-材料的相互作用和熔池动力学在目前仍然不清楚 , 尤其是在加工过程中气孔是如何形成的和熔池的溶体流动情况 。 理解气孔的形成机制对DED制造的AM部件的质量评定和评估以及性能的影响是至关重要的 。 这是因为气孔在其中作为裂纹的萌生源和扩展源而存在 。 在这里 , 四种类型的气孔形成机制通过在DED制造AM过程中进行原位操作高速高分辨率的X射线影像来揭示 。 研究结果证实了在粉末原材料中的气孔会在加工过程中诱导气孔 。 研究同时观察到气孔的形成机制是由于送粉而形成激光为基础的能量直接沉积工艺中独特的形成机制和匙孔动力学、熔池动力学和保护气体 。 高速X 射线微气孔的形成机制提供了直接的证据 , 并表明气孔的形成同粉末输送和熔池的相互作用是激光送粉时尺寸最大的气孔 。 这些结果将为气孔的缓和、消除和控制提供指导 。

图1在小尺度DED工艺中用来研究气孔动力学机理的表征和原位检测的设备的示意图:(a) 原位高速同步X射线影像技术用于DED增材制造工艺过程中的实验的示意图;(b) 腔体内部的示意图; (c) Ti–6Al–4V颗粒的XCT结果 , 其空隙采用红色进行高亮度显示; (d) X射线图像揭示了气孔和熔池的动力学(参数为激光功率208W , 扫描速度为0.1 m/s) , 熔化道的边界和匙孔的边界财通审蓝色的点线和紫色的点线来分别展示

1.背景介绍

激光能量直接沉积(DED)是一种以粉末输送为基础的增材制造技术 , 在学术界和工业界引起人们的广泛注意 。 这是因为该技术具有部件再制造、部件修复和制造功能梯度材料的能力 。 DED工艺可以进行制造复杂形状的多材料和具有空间分辨率的具有优异性能的部件 , 这是传统制造的工艺和粉末床工艺很难实现的 。 这些能力使得DED可以给很多工业领域带来革命性的变化 , 如国防和军工、航空航天 。 然而 , DED制造的部件同粉末床制造和传统制造工艺所得到的部件相比 , 往往包含着更多的气孔和更大尺寸的气孔 。 这是因为在DED中所引入的粉末流动的动力学所造成的缘故 。 气孔对DED制造的部件来说是致命的缺陷 , 会造成部件的失效和由此进一步的限制了DED工艺的应用 。 为了减少和消除气孔 , 热等静压(HIP)技术是典型的用于DED制造的部件的后处理工艺 。 然而 , HIP工艺不能消除表面的气孔或气体捕获所形成的气孔 。 此外 , 气体捕获所形成的气孔在随后的热处理过程中会重新形成或重新生长 。 这是因为金属中气体分子(大多数为Ar)的溶解度很低所造成的 。

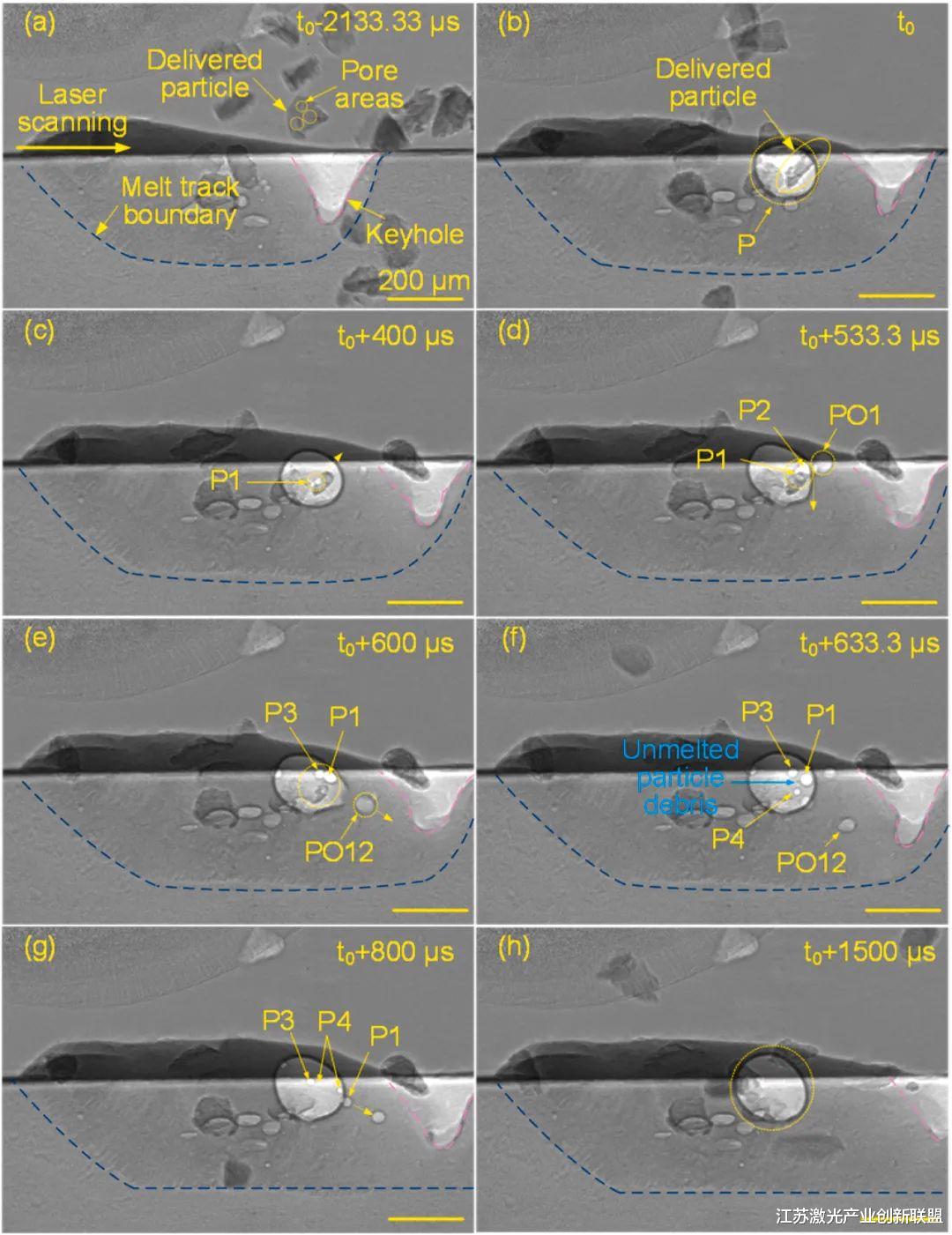

图2自输送的原始粉末到制造的部件过程中气孔的转移:(a–f) X射线的时间序列显示的是输送的粉末Ti–6Al–4V内部的气孔在DED工艺过程中转移到熔池的过程 , 气孔p1-p4分别转移到熔池中的(c) (d) (e)和 (f)中 。 PO1 一种不同的气孔表示 , 并不是来自输送的粉末 。 实验的基材为Ti–6Al–4V , 激光功率为 208 W , 扫描速度为 0.1 m/s. 深蓝色的点线显示的熔化道边界的轨迹 线 , 亮紫色显示的是匙孔的边界线 。 气孔采用黄色的点线来进行圈起来 。 所示的照片的尺度均为 200 μm.

推荐阅读

- 科学家成功地配制了,各种具有溶解和吸收行为优势的纳米晶体制剂

- 我国将造新一代“观天神器”爱因斯坦探针,超强视力可让黑洞现形

- 假面骑士Revice第21话,火山龙vs蜘蛛骑,腰带被夺取,章鱼哥变身

- 想吃健康的“垃圾食品”?科学家:可以用X射线照一下

- 打碎癌细胞的DNA,日立粒子线系统治疗癌症就这么精准

- 山顶发现16岁少女尸体,距今550年仍完好无损,X光结果令人意外

- 这个世界为啥五彩缤纷,还黑白分明,各种颜色蕴含着什么奥秘?

- 火山喷发多可怕?5级毁灭庞贝,7级无夏之年,8级会毁灭人类吗?

- 银心突现一“物体”,发射6次信号后神秘消失,科学家无能为力!

- 日本“人兽杂交试验”:太疯狂了,创造出来的是人还是什么动物?