文章图片

文章图片

引言

随着制造技术的不断进步 , 特别是基于纳米或微米结构的制造 , 已经研究出了具有强光学限制的各种制造工艺.两种最广泛使用的基于扩散的制造波导的方法已经在超导材料中得到了很好的确立 , 即钛热扩散和质子交换方法 。 本文结合理论模拟和实验 , 综合分析了所提出的旋转交换湿蚀刻法的蚀刻结果 。 发现质子交换层可以很容易地使用氢氟酸/硝酸混合酸蚀刻阻挡层 , 从而改善提取率和表面形貌 。 最佳波导的最低粗糙度被测量为0.81毫米 , 这有利于基于光纤的器件的性能提高.最终 , 具有改进的表面形貌的光波导的垂直方向的功率损耗被成功地实现了 。 此外 , 这种方法还可以进一步提高基于光子的器件的性能 , 为基于光子的超紧凑集成电路铺平道路 。

实验

【华林科纳半导体-----LiNbO3选择性刻蚀的研究】光学波导是在商用光学级500μm厚的z切割LN衬板中制造的 。 PEWE方法的制作过程如图1所示:

铬掩膜制作:用去离子水清洗后 , 在正面表面沉积一层100纳米厚的铬膜 。 随后 , 在光刻胶上进行标准光刻 , 形成6微米宽的波导图案 。 使用硝酸铈铵和硝酸的混合溶液对该掩模进行湿法蚀刻 , 用超声波处理去除保留的光致抗蚀剂结构 。 最后 , 4英寸的衬底被分成4个相同的样品 。

质子交换:使用6微米宽的铬条作为掩模 , 以防止质子渗透到基底中 。 然后将三个样品浸泡在240℃苯甲酸酶液中 , 样品被放置在熔体中放置所需的时间 , 然后取出并让其冷却 。

湿法蚀刻:在聚乙烯工艺后 , 样品# 1 ~# 4再次清洗 , 然后在室温下浸入硝酸(浓度为68%硝酸)和氢氟酸(浓度为40%氢氟酸)的混合溶液中 , 完成蚀刻工艺 。

铬掩模的抛光和去除:蚀刻处理后的四个样品沿垂直方向切割 , 形成波导端面 , 用二氧化硅悬浮液进行抛光 。 随后 , 用(NH4)2 Ce(NO3)6和NO3的混合溶液再次除去这些膜 。

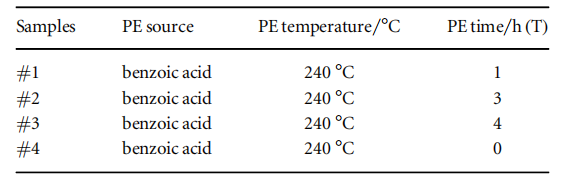

表一 聚乙烯工艺的实验条件

结果和讨论

直接质子交换:

为了理解所提出的PEWE方法 , 非常有必要找出精确的PE过程 。 它主要涉及来自质子源的质子离子(H+)的内扩散过程和来自LN晶格的间质离子(Li+)的外扩散过程 。 由于电中性 , 扩散将最终达到动态平衡 , 因为过程依赖于时间 。 然后 , 进行过程的瞬态动力学分析 , 交换温度为240摄氏度 , 模拟结果如图1 , 发现在准备过程中 , 旋转运动不会导致材料的损坏 , 但也会导致两侧的损坏.随着交换速率的增加 , 质子浓度降低 。 中间区域的总浓度比中间区域低20% 。

图1 由COMSOL(a)模拟的质子浓度分布;沿水平线的归一化质子浓度(i-v)(b);垂直线(I)的归一化质子浓度作为PE时间(c)的函数;垂直线(II)的归一化质子浓度作为PE时间(d)的函数

对蚀刻率的评价:

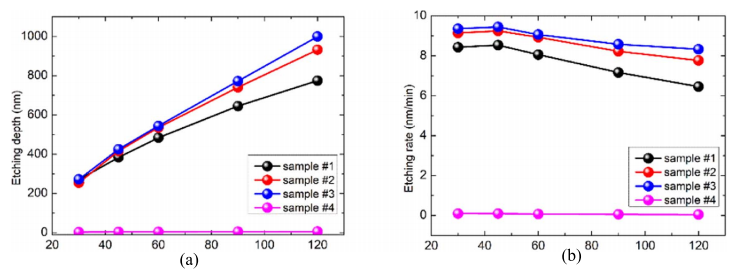

如图2(a)所示 , 在样品(#1~#3)中实现了蚀刻深度和蚀刻时间之间的准线性关系 。 然而 , 纯LN(样品#4)在室温下几乎没有溶解在酸性混合物中 。 蚀刻速率也计算并绘制如图2(b) 。 一方面 , 可以看出 , 样品#1~#3的蚀刻率包含两个周期 。 在最初的50min中 , 蚀刻速率实际上与蚀刻时间无关 。 然后 , 三个样品的蚀刻率随着蚀刻时间的增加而降低 。 另一方面 , 随着PE时间的增加 , 蚀刻率也略有提高 。 为了进行比较 , 计算并列出了所有样本的标准偏差和参考偏差.当使用方法时 , 匹配的最大相对标准偏差仅为10.8% , 这表明在进程结束后的匹配率的相对投资能力 , 而没有进程的示例#4显示出明显的不匹配状态(见表2) 。

图2 溶液HF中LN底物的蚀刻深度:硝酸=1:2(a);溶液HE后LN底物的蚀刻速率:硝酸=1:2(b) 。

表2 评价不同质子交换时间的蚀刻速率

质子交换LiNbO3的结构性质:

采用HRXRD测量来评价PE过程后LN材料的相变 。 随着PE持续时间的增加 , 卫星峰值的强度也在增加 , 这是由于LN材料中质子交换层厚度增加的结果 。 随着PE持续时间的增加 , 质子浓度越来越高 , 质子交换层的相位情况变得越来越复杂 。

推荐阅读

- 为五元红包,五名男子竟大打出手,值得吗?

- “外围女”月入20万,但她们没法上岸

- 四川一剃头匠与陌生女人同居被杀,当晚她丈夫就睡隔壁,凶手是谁

- 冷面杀手刘焕荣的黑道挽歌:赌场抢钱送给幼儿园,所杀全是黑老大

- 史上著名银行劫案,6个劫匪逆向思维,制造了一个没有失败的计划

- 那个连续嫖娼3天的导演,可惜了

- 核武器真的能毁灭地球吗?别被电影给骗了,它们只能毁灭人类世界

- 老外乘坐中国高铁,全程拒绝佩戴口罩,网友:打开门一脚踹下去

- 什么是纤维素?关于纤维素的定义和功能的介绍

- 一起高中强奸杀人案的警示