文章图片

文章图片

引言

单晶硅的各向异性蚀刻是硅器件和微结构加工中经常使用的技术 。 已经制造的三角形和矩形凹槽、棱锥体、薄膜和微孔 , 它们在器件中有很大的应用 。 通过碱性蚀刻剂对硅(100)的单晶结构进行的表面纹理化被称为“随机金字塔” 。 晶体硅的表面纹理化通过使用不同的蚀刻溶液来进行 。 最近 , 有发现可以成功地使用了强氧化剂氢氧化钠来对硅表面进行纹理化 。 本文研究了溶液组成等刻蚀参数对硅表面形貌的影响 。 用扫描电镜、分光光度法和二次离子质谱分析了腐蚀样品的表面 。 结果清楚地表明 , 乙醇在溶液中的存在导致金字塔的形成 , 而其不存在诱导纳米结构的形成(纳米线或纳米针) 。

实验

碱性蚀刻实验是在电阻率为1–10Ω厘米的p型(100)取向镜面抛光硅片上进行的 。 在实验之前 , 首先用丙酮、乙醇和去离子水清洗尺寸为20×20毫米的硅衬底 , 以去除吸附的灰尘和表面污染物 , 然后通过在稀释的氢氟酸(5%氢氟酸)中蚀刻去除晶片上的天然氧化物 。 纹理化过程是在干净的表面上产生直的直立金字塔 。 首先 , 将晶片浸入5%氢氧化钠(重量比)和10% CH3CH 2(体积比)的混合溶液中 , 温度为80℃ , 精确度为±1℃ 。 晶片在溶液中保持所需的时间为5至45分钟 。 最后 , 将纹理晶片在去离子水中洗涤 , 并用氮气干燥 。 在本实验中 , 一些晶片也在次氯酸鈉溶液(13%的重量比例)中蚀刻 , 以评估乙醇添加对次氯酸钠单晶硅表面纹理蚀刻过程的影响 。

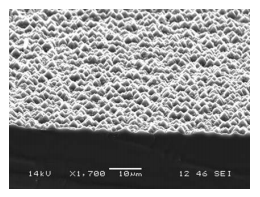

实际上 , 在NaOCl溶液中织构化25分钟的硅晶片的倾斜角度为30u的整个形态的SEM图像在图1中示出;这表明晶片表面均匀地覆盖着尖而规则的金字塔 , 分布均匀 。 金字塔的平均高度在4到6毫米之间 。 (100)硅的蚀刻速率取决于碱性溶液的浓度 , 这是一个必须控制的参数 , 以便在硅表面上获得均匀和规则的金字塔尺寸和结构 , 这将影响表面反射率 。 蚀刻速率随着碱性溶液浓度的增加而增加 , 但随着浓度的增加而降低 。

图1 在5%NaOCl/10%乙醇溶液中85uC25umin的扫描电镜图像

结果和讨论

图2中描述了在5%NaOCl/10%乙醇(乙醇)水溶液中 , 在80℃温度下纹理时间为5和15min的Si表面蚀刻的扫描电镜图像 , 显然 , 产生了垂直于表面的高密度规则、均匀分布的硅金字塔 。 此外 , 随着蚀刻时间的增加 , 金字塔的大小也会逐渐增大 。 实际上 , 在次氯酸鈉溶液中纹理为25min的硅晶圆的倾斜角度为30u的SEM图像如图1所示 。 结果表明 , 晶圆表面均匀地覆盖着尖锐而规则的金字塔 , 均匀分布 。 金字塔的平均高度在4到6毫米之间 。

图2 用5%NaOCl/10%乙醇溶液在85℃处理5min和b 15min的表面形态

(100)硅的蚀刻速率取决于碱性溶液的浓度 ,, 这是一个必须控制的参数 , 以获得硅表面均匀和规则的锥体尺寸和结构 , 这将影响表面反射率 。 蚀刻速率随碱性溶液浓度的增加而增加 , 但随着浓度越高 , 可能会降低 。 因此 , 通过评估80℃不同蚀刻时间的重量损失 , 测量了5%碱性(次氯酸鈉)溶液的平均蚀刻速率 。

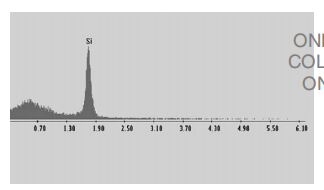

形成的金字塔的EDS光谱如图1所示 。 进行了元素组成 , 结果表明 , 它们主要是由硅形成的 , 如图3 。

【华林科纳-----次氯酸钠对单晶硅表面的纹理蚀刻】

图3 在5%次氯酸鈉/10%乙醇溶液中85uC蚀刻25min

可以观察到其他元素的任何痕迹 。 然而 , 我们注意到样品的表面形貌随着次氯酸鈉溶液组成的变化而变化 。 事实上 , 已经表明 , 次氯酸鈉蚀刻溶液中乙醇的存在诱导了金字塔的形成 , 而它的缺失导致了硅表面纳米线或纳米边缘结构的形成 , 这一结果清楚地指出了乙醇在硅表面金字塔的形成和纳米线或纳米边缘结构的形成中的作用 。 它在氢氧化钾或氢氧化钠溶液中起着与异丙醇类似的作用 。

通过在NaOCl/乙醇溶液中蚀刻单晶硅(111) , 研究了硅取向的影响 。 硅表面(111)在NaOCl/乙醇中以80℃蚀刻15min的扫描电镜图像清楚地表明表面没有金字塔 , 证实了蚀刻溶液的各向异性特性 , 如图4 。 各向异性蚀刻的缺点是单晶硅(111)取向的蚀刻率非常低 。