文章图片

引言

氧化锌是最广泛研究的纤锌矿半导体之一 。 氧化锌不仅作为单晶 , 而且以多晶薄膜的形式 。 其显著的性能 , 如宽直接带隙3.37 eV , 大结合强度内聚能1.89 eV , 熔点2248 K , 高激子结合能60 meV , 即使在高温下也能产生有效的激子光学跃迁 , 使其对电子和光电应用很有吸引力 。 此外 , 氧化锌还在纳米结构气体以及化学和生物传感器中发现了有前途的应用 。

本文报道了纤锌矿体氧化锌单晶的氧极面和锌极面的优化湿化学工艺 。 测试不同的溶液以实现可控蚀刻 。 对于O-极性氧化锌表面 , 使用H3PO4/CH3COOH/H2O的酸混合物作为蚀刻剂 , 观察到3.8 m/min的受控蚀刻速率 。 使用5% NH4Cl水溶液可以获得具有中等蚀刻速率和高再现性的O-极性表面的精细图案 。 相比之下 , 锌-极性氧化锌表面在盐酸溶液中的腐蚀速度明显较慢 , 并表现出很强的酸碱度依赖性 。 然而 , 控制酸碱度可以实现锌极性表面的可重复蚀刻 。

实验

单晶最初被切成5毫米5毫米的片 , 随后在丙酮、异丙醇中清洗 , 最后在去离子水中漂洗 。 此后 , 样品在热板上加热5分钟 , 以在160℃除去任何残留的水 。 然后 , 在氧化锌上旋涂约1.5 μm厚的常规正性光刻胶膜 。 在热板上于105℃预烘焙样品1分钟后 , 进行标准光刻以制备尺寸从600米600米到20米20米的正方形测试图案 , 用于检查蚀刻工艺 。 此后 , 曝光的抗蚀剂膜以这样的方式显影 , 使得只有方形图案不受PR覆盖的影响 。 之后 , 在120℃下进行10分钟的后烘焙步骤 。 然后 , 使用不同的化学蚀刻剂在室温下蚀刻横向图案化的样品 。 本研究进行了两个系列的湿蚀刻实验 , 以检测不同蚀刻剂对O-极性和Zn-极性ZnO衬底的影响 。

结果和讨论

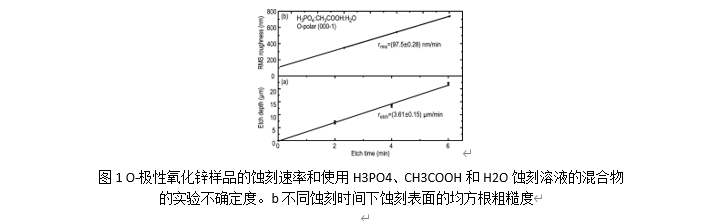

对于不同的蚀刻剂 , 系统地研究了零极性氧化锌单晶衬底的蚀刻特性(见表1) 。 图1显示了使用H3PO4/CH3COOH/H2溶液1:1:30 , pH = 1.3的混合物对O-极性氧化锌表面的蚀刻深度与蚀刻时间的关系.图2中的误差线 。 1a示出了蚀刻深度测量不确定度的标准偏差 。 此外 , 蚀刻表面均方根粗糙度随蚀刻时间的变化如图2所示 。 1b . 如图2所示 。 1 , 粗糙度随着蚀刻深度线性增加 。

在整个蚀刻时间内 。 必须注意的是 , 在最大可行蚀刻时间没有观察到蚀刻深度饱和 , 尽管去除了20 μm的大量材料 。 这表明在3.6±0.15米/分钟的恒定平均蚀刻速率下具有高再现性的可控蚀刻工艺 。 这种高蚀刻速率的观察可以通过将O-极性ZnO晶体视为具有沿着c轴的O和Zn原子层的交替序列的层状化合物来描述:首先 , 顶层中的O原子由于O-极性表面上悬挂键电子的存在而立即与电子寻找剂如蚀刻剂中的氧鎓离子H3O+反应 , 并且材料的蚀刻开始 。 当锌氧键断裂时 , 蚀刻剂中的氧离子H3O+继续与氧原子反应 , 暴露台阶边缘或暴露的锌原子层下的位错缺陷上的悬空键 。 这样 , 对于下一个交替的氧化锌晶体层 , 蚀刻继续进行 , 导致快速的垂直蚀刻速率与缓慢的横向蚀刻速率相结合 。

图6显示了在固定的酸碱度为4的盐酸水溶液中蚀刻后锌极性表面的扫描电镜图像 。 从图中可以看出 , 蚀刻表面呈现出纹理 , 该纹理不是随机的 , 而是显示出具有抑制横向蚀刻的六边形取向的趋势 。 这里 , 观察到蚀刻5小时的锌极性氧化锌样品的垂直蚀刻速率与横向蚀刻速率之比为4∶1 。 此外 , 由于氧化锌的纤锌矿结构 , 衬底通常表现出明显的穿透位错密度和表面缺陷 , 这解释了六边形织构的形成 , 如先前的研究中以六边形凹坑的形式所见.20 , 21观察到的织构显示出比在O极表面上观察到的金字塔更平坦的刻面角 。

总结

【江苏华林科纳半导体----O极和Zn极ZnO单晶的蚀刻行为】本文研究了O极和Zn极氧化锌单晶的湿法化学腐蚀特性 。 发现氧化锌的蚀刻速率和表面形态取决于极性以及蚀刻剂 。 对于O极性表面 , 通过分别使用适当组成比例的稀酸混合物H3PO4/CH3COOH/H2O溶液或弱酸NH4Cl溶液 , 可以高再现性地获得具有高和中等蚀刻速率的受控工艺 。 对于化学惰性更强的锌极性表面 , 其特征在于盐酸水溶液中的蚀刻过程 , 其表现出强烈的酸碱度依赖性 。 对于pH值为4的情况 , 该工艺可以产生高度可再现的蚀刻结果 , 适用于微观和纳米结构的横向定义 。 尽管由于该工艺依赖于氧离子与暴露在缺陷或侧壁面上的氧原子的反应 , 因此实现了垂直蚀刻轮廓 。

推荐阅读

- 三星堆三大未解之谜,考古学家都无从下手,一旦解开或将颠覆历史

- 罗布泊千年干尸分析:祖先是古北亚欧人,1.2万年前几乎灭绝

- 国际空间站附近现神秘黄色物体,绝非人类杰作,外星人的粪便?

- 78万年前外星人改造了智人基因? 科学家: 事实远没这么简单!

- ?人类需要用新颖的通信方法、工具和技术来搜索外星人

- ?了解地球以外的先进智能生命

- 如果人类从宇宙中消失,那这个宇宙还有什么意义?

- 秦始皇陵都是黑科技?考古学家发现5大惊奇,揭开神秘面纱

- 搜寻地外文明发展的综合愿景

- 人类可能有危险?美国科学家发出警告:“别再寻找外星人了!”