齿轮的热处理 , 如整体热处理、表面热处理及化学热处理等均需要通过加热和冷却的过程 。 因此 , 不可避免地造成齿轮内部产生热应力和组织应力 。 但其中最容易造成畸变的是淬火过程 , 由于淬火过程中组织比体积变化大、加热温度高、冷却激烈等 , 因此导致畸变的因素较多 。

工件因冷却不均匀 , 产生翘曲畸变 , 其畸变趋势取决于当时的热应力、组织应力和体积畸变量的大小 。 当热应力作用占主导时 , 工件向快冷面凸起;反之 , 以组织应力占主导时 , 使慢冷面凸起 。 冷却速度越快 , 造成冷却不均匀程度越严重 , 则翘曲畸变越显著 。 实践证明 , 形状不对称工件 , 无论什么钢种 , 在完全淬硬的情况下 , 若采用水或盐水淬火 , 多数是冷却快的一面凸起;如果油淬或硝盐分级淬火 , 则多是慢冷面凸起 。 显然 , 前者是因为水的冷却速度快 , 热应力显著;后者则组织应力显著 , 因此产生了完全相反的畸变 。

为了减小工件热处理畸变 , 应尽量减小热处理应力 。 为了避免裂纹产生 , 应预防工件中出现较大的拉应力 , 即淬火过程应尽可能减少组织应力 , 或者增加热应力也可以达到同样的目的 。

1.热应力引起的畸变及其畸变规律

热应力引起的畸变主要发生在热应力产生的初期 , 这时工件内部处在塑性较好的高温状态 。 因此 , 当初期的热应力(表层为拉应力、心部为压应力)超过钢在该温度下的屈服强度时即发生塑性畸变 。

(1)加热时产生的热应力引起的畸变

工件入炉加热时 , 其表面受热而产生膨胀 , 加热温度越高 , 材料的线膨胀系数越大 , 则膨胀量越大 。

对于热处理畸变要求较小的工件 , 为了减小加热时产生的热应力 , 工件应先经过预热再逐步加热到高温 。 即使对于温度低、畸变小的渗氮工艺 , 缓慢升温常常也是保证减小齿轮畸变的有效方法之一 。

(2)冷却时产生的热应力引起的畸变

工件冷却时所产生的热应力比其加热时所产生的热应力 , 对热处理畸变的影响更大 。 特别是碳钢工件在盐水中冷却时 , 由于温差大 , 热应力往往是造成工件畸变的主要原因 。

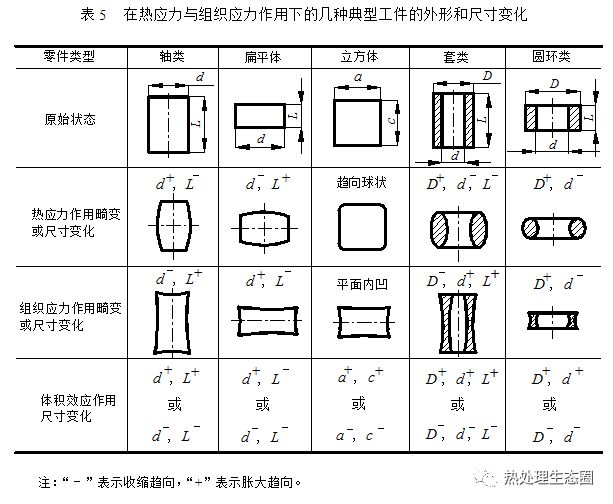

(3)热应力引起的畸变规律

加热温度越高 , 热应力越大 , 畸变越大;工件截面积越大 , 畸变越大;钢的导热性越差 , 畸变越大;冷却速度越快 , 畸变越大 。 热应力造成工件的畸变规律如下:①沿最大尺寸方向收缩 , 沿着最小尺寸方向伸长;②平面凸起 , 直角变钝角 , 趋于球形;③外径胀大 , 内径缩小 。

2.组织应力引起的畸变及其畸变规律

(1)组织应力引起的畸变

组织应力引起的畸变 , 即影响工件体积的主要因素 , 其是由于相变所引起的比体积变化造成的 。

由于各种组织的比体积不同 , 在淬火加热和冷却过程中必然发生体积的变化 。 这种畸变的特点是工件的各部分尺寸按比例同速率的膨胀或收缩 , 并不改变工件的外形 。 表1为碳钢淬火、回火后因组织改变而引起的体积变化 。 由表可以看出 , 淬火时原始组织为球状珠光体转变为马氏体或下贝氏体组织使体积胀大;而奥氏体使体积缩小 。 回火时马氏体分解 , 体积也缩小 。 钢中不同组织的线膨胀系数见表2 。

表1碳钢淬火、回火后的体积变化

组织变化

体积变化(%)

球状珠光体→奥氏体

-4.64+2.21 WC

奥氏体→马氏体

+4.64-0.53 WC

球状珠光体→马氏体

+1.68 WC

奥氏体→下贝氏体

+4.64-1.43 WC

球状珠光体→下贝氏体

+0.78 WC

奥氏体→上贝氏体

+4.64-2.21 WC

球状珠光体→上贝氏体

0

马氏体→WC=0.25%马氏体+ε-碳化物

+0.22-0.88 WC

注:WC—表示溶入各组织中碳的质量分数(%) 。

表2钢中不同组织的线膨胀系数

组织

奥氏体

铁素体

渗碳体

珠光体

石墨

αl

[×10-6mm/(mm·℃)]

17.0~24.0

12.0~12.5

6.0~6.5

10.0~11.0

7.5~8.0

马氏体转变时的体积变化 , 与淬火钢马氏体中的含碳量有关 , 如表3所示 。 通过表可以看出 , 钢中含碳量越高 , 则转变马氏体时的比体积变化越大 , 即膨胀量大 。 另外 , 钢中碳化物的分布也与畸变有关 , 即碳化物的不均匀分布往往能够增大畸变程度 。

表3马氏体转变时的体积变化与含碳量的关系