文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

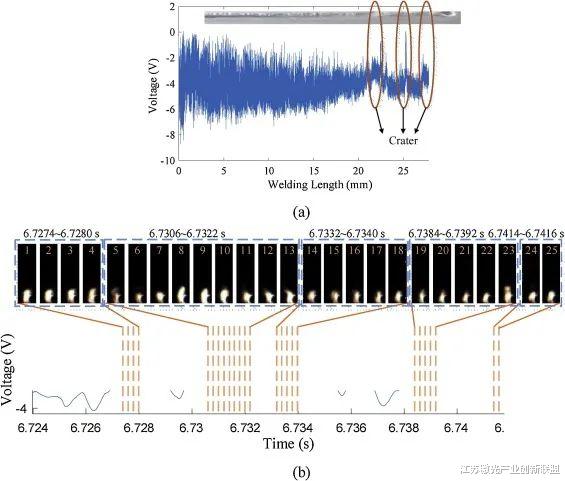

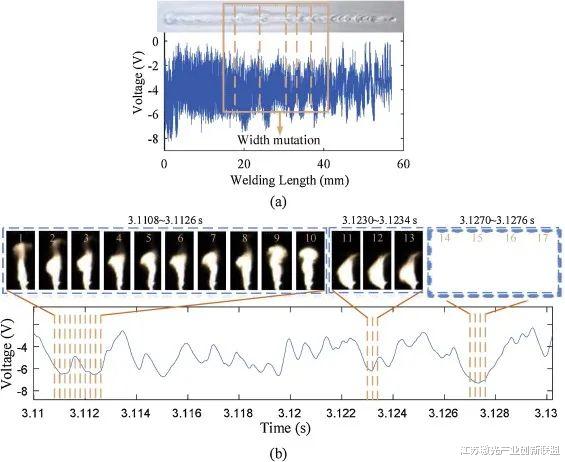

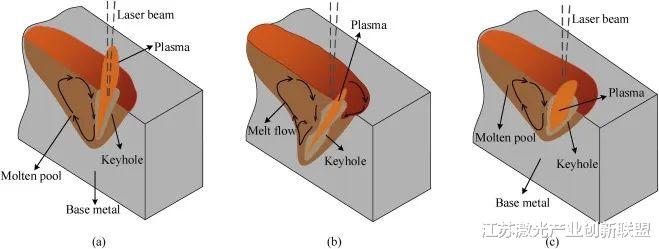

据悉 , 本文基于电信号的检测结果 , 根据高速CCD相机获取的等离子体羽流形态 , 提出了表面缺陷的形成机理 。

摘要

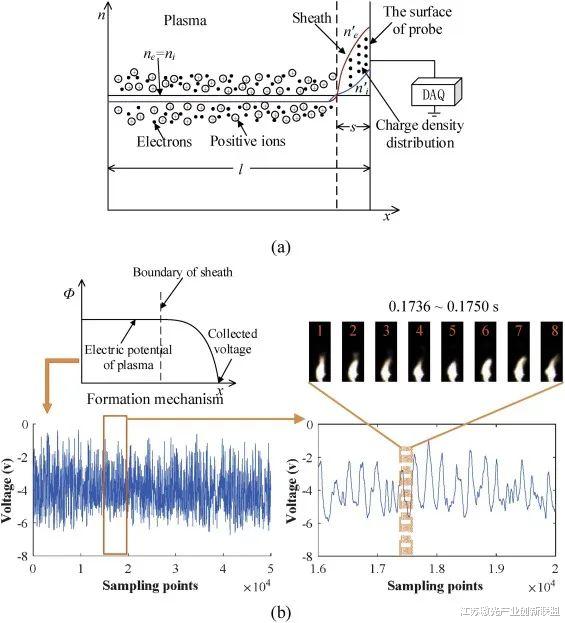

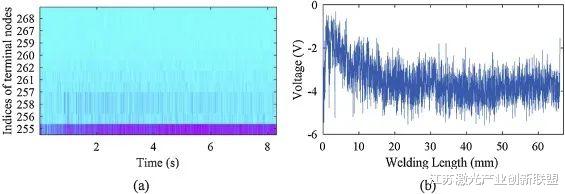

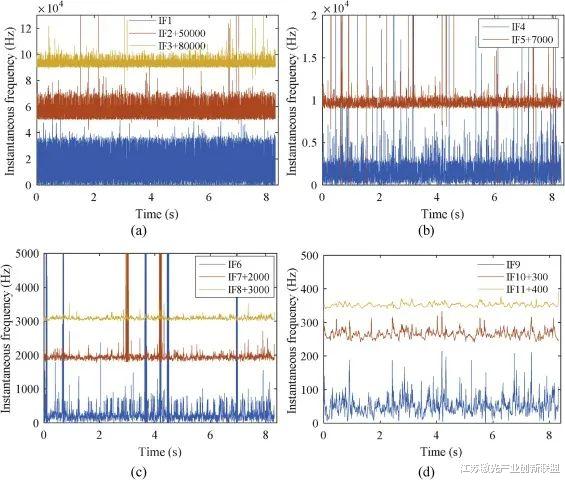

基于等离子体鞘层效应原理 , 采用无源探针测量激光等离子体的电信号 。 采用高速CCD相机同步观察等离子体的动态行为 。 为了消除零点漂移和设备噪声对电信号的影响 , 采用小波包变换(WPT)对原始信号进行处理 。 0至195频带的近似系数?Hz被重构以形成去噪信号 , 发现其与焊接质量具有良好的相关性 。 为了获得去噪信号的特征信息 , 进行了集成经验模式分解(EEMD) , 并获得了表示电信号变化趋势的残差项 。 结果表明 , 残余项的值与焊缝缺陷之间有很强的联系 。 基于电信号的检测结果 , 根据高速CCD相机获取的等离子体羽流形态 , 提出了表面缺陷的形成机理 。

【利用电信号和高速摄影技术进行激光焊接缺陷检测】1 介绍

激光焊接具有焊缝深宽比大、热变形小的特点 , 已广泛应用于汽车和航空航天工业中的精密零件的焊接 。 与传统焊接方法相比 , 激光焊接需要更复杂的设备和更大的生产投资 , 以及对焊接条件的更高要求 。 因此 , 从生产成本的角度来看 , 保证其焊接质量和提高合格率尤为重要 。 实现这一目标的关键方法是开发过程中传感和控制技术 。

高功率激光焊接是一个高度动态的过程 , 从激光束到金属的传热非常不稳定 。 因此 , 有效和准确的激光焊接过程监测方法在质量检查和自适应控制中变得更加重要 。 先进的监测技术已被用于状态评估 。 非接触式测量最有效的方法之一是视觉传感 。 近年来 , 基于图像处理技术的视觉传感已应用于物体检测、形状测量、动态分析、振动测量和热检测 。 特别是在焊接过程中 , 视觉传感已经用于点焊的状态监测 , 激光焊接的系统识别 , 弧焊机器人的过程控制和大功率光纤激光焊接的焊缝跟踪 。

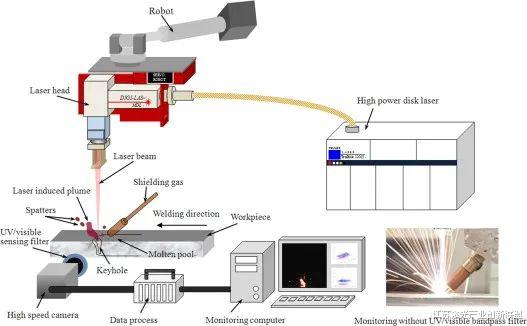

大功率盘式激光焊接监控系统 。

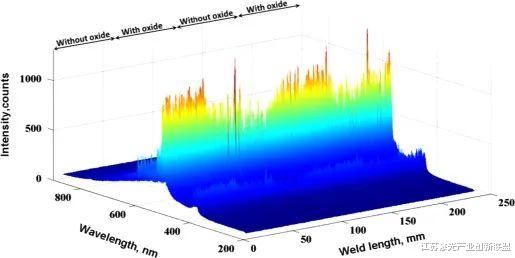

近年来 , 针对激光焊接的在线监测进行了一系列探索 , 涉及视觉传感器、声发射、光谱诊断技术等方面的研究 , 包括飞溅面积、羽流质心的极坐标等 , 以评估焊接稳定性 。 Zhang和Gao(2013)发现 , 焊接质量可以与主动视觉系统获取的熔池阴影特征动态相关 。 由于视觉传感器产生的图像信息非常大 , 处理速度不够快 , 无法实时使用 。 Huang和Kovacevic(2009)研究了焊缝熔深与声信号之间的关系 , 并根据提取的声信号预测了深度 。 Harooni等人(2014)在重叠镁合金板的激光焊接过程中使用光谱传感器 , 研究了光谱信号与表面氧化层造成的孔隙之间的相关性 。 然而 , 对于这两种传感器技术 , 识别精度以及可检测的缺陷类型需要大幅提高(Konuk等人 , 2011年) 。

在激光焊接中 , 当高激光功率密度的激光束照射到材料上时 , 通常 , 金属蒸气和等离子体从液蒸气界面猛烈地喷出 。 当激光焊接方式为深穿透激光焊接时 , 陈和王注意到锁孔是在熔融金属内部形成的 , 锁孔等离子体和金属蒸气从锁孔中喷出 。 当温度低于等离子体温度的导体放入等离子体羽流中时 , 电子和正离子流向导体并停留在表面上 。 由于正离子的质量比电子的质量大得多 , 因此电子的速度远高于正离子的速度 , 这导致更多的电子到达导体 , 从而产生负电荷 。

推荐阅读

- 等离子体通过高能电子和离子对材料表面的轰击,可以机械性地去除污垢层。

- 落地就死?永远飞行无法停歇的“无脚燕”,如何在空中繁衍后代?

- Pixel 6影像测评

- 合肥“人造太阳”,7000万℃运行17.6分钟,在世界属于什么水平?

- 超越三态的存在,火焰,到底是一种什么东西?

- 测量灵魂的方式有哪些,捕捉灵魂痕迹,人类真的能够做到吗?

- ?110亿只阿拉斯加雪蟹原地消失,专家:从没见过这种怪事

- 【水桶旗舰】小米10Pro VS 小米12S Ultra

- ?中国的重大突破,网友看到都振奋了!