文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 本文报告了钛-铜合金的发展 , 这些合金在凝固过程中由于合金元素的分配而具有高的过冷能力 , 这可以克服增材制造过程中激光熔化区域中高热梯度的负面影响 。

摘要

增材制造 , 通常被称为3D打印 , 是一种逐层构建零件的过程 , 是创建接近最终(净)形状的组件的一种有前途的方法 。 对于复杂度高、材料浪费低的产品 , 该工艺正在挑战传统制造工艺的主导地位 。 通过增材制造制造的钛合金已应用于各个行业 。 然而基于熔融的金属增材制造工艺的固有的高冷却速率和高热梯度通常导致非常精细的微观结构和几乎完全倾向于柱状晶粒 , 特别是在钛基合金中 。 优化增材制造的工艺参数的尝试表明 , 很难改变条件以促进钛晶粒的等轴生长 。 与其他常见的工程合金(如铝)相比 , 目前还没有能够有效细化微观结构的商业钛晶粒细化剂 。 为了应对这一挑战 , 本文报告了钛-铜合金的发展 , 这些合金在凝固过程中由于合金元素的分配而具有高的过冷能力 , 这可以克服增材制造过程中激光熔化区域中高热梯度的负面影响 。 在没有任何特殊工艺控制或额外处理的情况下 , 打印的钛铜合金试样具有完全等轴细晶粒微观结构 。 与在类似加工条件下的常规合金相比 , 它们还显示出良好的机械性能 , 例如高屈服强度和均匀伸长率 , 这是由于利用制造过程的高冷却速率和多次热循环形成了超细共析微观结构 。 预计该方法将适用于其他共析成形合金系统 , 并将在航空航天和生物医学行业中应用 。

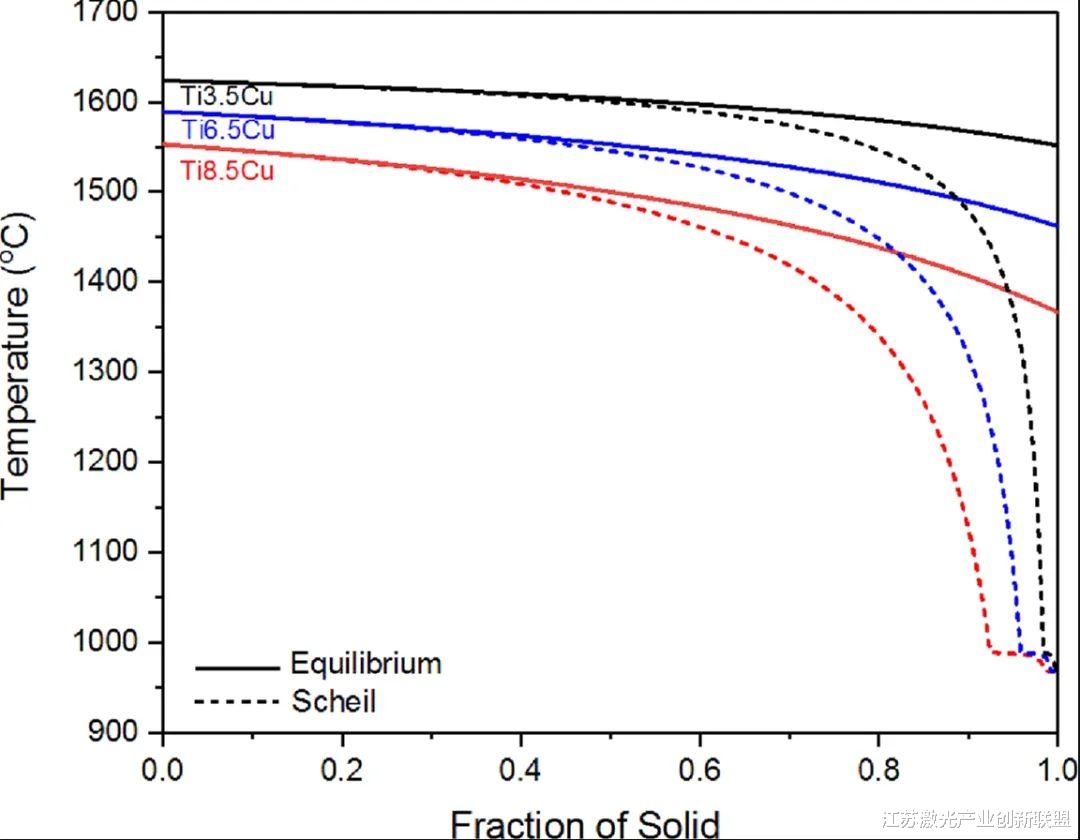

根据相关性理论 , 控制晶粒尺寸的关键因素包括:(1)ΔTn , 成核的临界过冷度;(2)ΔTCS , 提供成核过冷的生长固体前方的构成过冷量;和(3)xsd , 有效成核颗粒之间的平均间距 。 然而 , 在增材制造的金属中 , 激光熔化区域的尺寸 , 加上高的热梯度 , 显著抑制了构成过冷区的范围 , 使血肉模糊VS哦制造的钛合金难以获得细晶粒尺寸 。 多个研究小组已经探索了添加溶质元素(如铍、硅或硼)以停止外延生长的可能性 。 然而 , 这些溶质元素只会减少增材制造的钛的柱状晶粒的宽度 , 或仅实现部分柱状到等轴转变 。 因此 , 通过传统的晶粒细化模式 , 增材制造的钛合金中的完全等轴晶粒结构是否可以实际实现仍然是一个悬而未决的问题 。

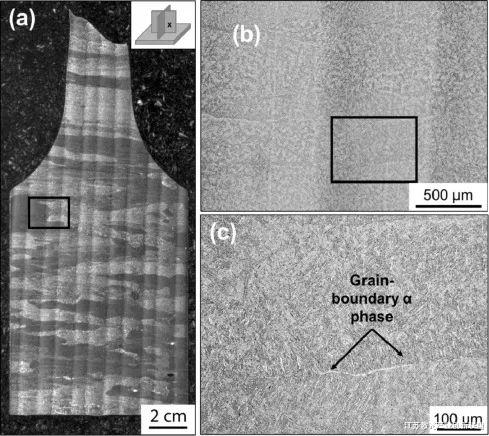

蚀刻微结构的光学显微照片 , 其中构建方向是水平的 。 (a)宏观结构的图像 , 其中构建层是垂直的 , 长而窄的先β颗粒是水平的 。 (b)(a)中插图的显微照片 , 显示构建线(垂直)和先前β颗粒(水平) 。 (c)(b)中镶嵌的显微照片 , 显示微观结构的针状特征以及晶界α相的存在 。

基于粉末的增材制造(AM)是一种近净成形的生产方法 , 其中通过将连续的金属原料层熔化到工件上来构建组件 。 在这些增材制造工艺中 , 聚焦的激光或电子束以预编程的模式扫描 , 以熔化金属原料材料并产生所需的形状 。 材料可以通过在粉末床熔融(PBF)工艺中扩散和选择性熔化单个粉末层来输送到工件 , 或者在定向能量沉积(DED)工艺中通过同轴喷嘴连续引导到熔池 。 AM理论上可以产生具有高度复杂几何特征的完全致密的三维零件 。 它还提供了使用同一台机器制造具有不同几何形状或成分的零件的能力 , 使该技术对短期生产具有吸引力 , 否则需要非常昂贵的工具 。