定向能沉积(DED)增材制造:物理特性、缺陷、挑战和应用(4)

文章图片

文章图片

文章图片

文章图片

江苏激光联盟导读:

本文概述了高端应用、当前与DED处理相关的挑战以及该技术的重要前景 。 本文为第四部分 。

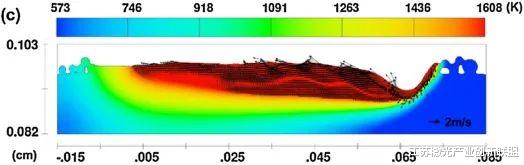

多孔性

孔隙率的来源:孔隙率是DED最常见的缺陷之一 。 它通常通过三种主要机制形成:(1)小孔 , 这些小孔是由于沉积过程中的高能量密度而产生的 , 并导致局部汽化和气体截留(图14a);(2)源于原料的气孔、熔化过程中合金中元素的选择性蒸发或保护惰性气体在熔池中的截留;以及(3)由于熔池未充分渗透到基板或之前沉积的层中 , 即能量输入不足而导致的未熔合(LoF)(图14b) 。 区分层间孔隙度(即LoF)和层内孔隙度也是很常见的 。 后者通常随机分布在大量样品中 。

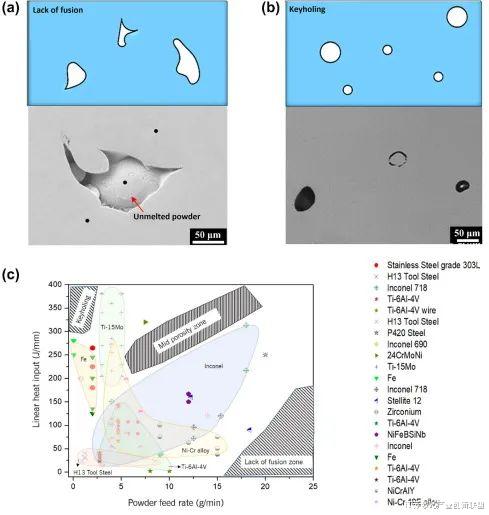

图14 DED中孔隙的成因和类型 。 (a) 316L SS中LOF孔隙度的示意图和SEM显微图 。 (b) Ti–6Al–4V中钥匙孔孔隙度的示意图和SEM显微图 。 (c)各种金属和合金的线性能量密度、粉末进给速度和孔隙率之间的关系 。

就形状而言 , 键孔是相对较大的孔隙 , 这些孔隙要么水平呈圆形 , 在构建方向上拉长 , 要么顶部比底部宽 。 另一方面 , 气孔是所有气孔中最小、最球形的 。 最后 , LoF孔隙通常较大(长度尺度与熔池大小相似) , 形状不规则 。 球形系数有助于区分不同类型的孔隙度 。 低于0.6、高于0.7和高于0.92的值分别与LoF或部分熔融的粉末颗粒、小孔和气体孔隙度有关 。

由于孔隙率会降低机械性能并促进裂纹的形核和扩展 , 因此密度测量是沉积材料的首要主要质量控制测试之一 。 在工艺优化中 , 目标通常是达到99.5%以上的密度 。 在粉末DED中 , 孔隙率取决于粉末进给速度(图14c)和由激光功率、激光光斑大小和扫描速度定义的能量输入以及粉末孔隙率 。

具有最高(顶部)和最低(底部)竣工密度的样品的XμCT射线照片和3D子体积渲染 。

孔隙率对沉积材料和组件的影响:孔隙率对机械性能都有直接和不利的影响 , 尤其是对打印件的抗疲劳性、各向异性、抗氧化和耐腐蚀性 。 由于不规则或成簇的孔隙可能充当应力集中体 , 因此认为它们比球形孔隙对力学性能的危害更大 , 尤其是当它们垂直于加载方向时 。

孔隙率测量:最近在工艺优化和现场工艺控制方面的努力使得密度大于99%的零件的常规DED制造成为可能 。 有几种测量AM零件孔隙度/密度的方法 , 包括阿基米德法、超声波脉冲回波速度测量、金相横截面图像分析、X射线显微计算机断层扫描(μCT)、同步加速器设备中的硬X射线和气体比重计 。

控制粉末原料的成分和质量对于减少DED中的孔隙率也至关重要 , 因为粉末原料会引入印刷零件中的一些气孔 。 可以通过打印后处理(如HIP)来封闭DED零件中的孔隙 。

综上所述 , 现有的大多数孔隙度研究都集中于研究特定金属或合金 , 不能扩展到一般的DED工艺 。 需要更深入地了解材料特性(例如激光吸收率、热膨胀系数、热导率和表面张力)如何影响DED过程中孔隙的形成和演化 , 以减少工艺优化所花费的时间 。

抛光(a)17-4PH和(b)304L-4透镜粉末的显微照片 。

开裂和分层

开裂和分层的起源:分层和开裂通常在分层制造中最常见 , 但在DED和其他AM技术的情况下 , 快速加热和冷却循环产生的热应力会进一步增强分层和开裂 。 分层(即 , 两个连续层之间或第一个沉积层与基板之间的分离)是由于产生的层间残余应力高于材料的屈服强度 。 分层通常是由于加入未熔化/部分熔化的粉末或熔池下方各层未充分重熔造成的 。 它通常发生在建筑物和基板之间的界面处 , 此处存在高应力集中 。

AM制造零件中的裂纹在阻碍金属AM的广泛工业应用方面起着重要作用 。 这在很大程度上取决于熔敷材料 , 即在熔焊中容易开裂的金属和合金在AM处理过程中可能容易开裂 。 AM'ed零件中的主要裂纹类型有:(i)沿晶界的凝固裂纹 , 也称为热裂纹 。 这是由于与底层或底板相比 , 顶部较热层的收缩更大 , 导致高拉伸应力的演变 。 当过程中施加的能量对特定材料而言过高时 , 可能会发生这种开裂 , 这取决于凝固的性质;(ii)建筑物“糊状”或部分熔融区(PMZ)内的液化开裂 。 这是由于在快速加热至低于液相线温度的过程中 , 一些晶界沉淀物熔化 , 以及在冷却过程中 , 由于凝固和热收缩 , 部分熔化区中的拉伸应力演变而导致的 。 固相线和液相线温度差异较大的合金(例如 , 镍基高温合金)、较大的凝固收缩(例如 , Ti–6Al–4V)和较大的热收缩(例如 , 铝基合金)最容易发生这种裂纹;(iii)延展性倾斜裂纹 , 一些面心立方(fcc)结构合金在高温下遇到的固态晶间裂纹 。

推荐阅读

- 灾难!地球正在经历,第六次生物大灭绝?人类能否顺利逃过灭绝的命运?

- 太阳系最大卫星-木卫三上,发现了水蒸气,那里可能存在生命吗

- 猴痘病毒可怕在哪,致死率多高,能像新冠那样被核酸检测出来吗?

- 筹码变动!美媒:2换1交易出来,篮网最后一搏进行冲冠,能否实现

- 光让我们能感知到宇宙的力量,但也隐藏了宇宙的真相!

- 《65种微习惯》:当流星划过天空时,只有仰望星空的人,才能看到

- 女子经过突然袭胸,肌肉男护住身体连连闪躲,没能得手一步三回头

- 孙海洋发文,透露吴飞龙可能判死刑,呼吁加大惩处力度,震慑人贩

- 吃素还不锻炼,大猩猩能做到一身肌肉,为何近亲人类却不行

- 如果太阳突然熄灭,在当前地球的科技水平下,人类还能生存多久?