文章图片

文章图片

文章图片

文章图片

文章图片

GH2132是我国试制的铁基沉淀硬化型高温合金相当于美系A286高温合金 。 该材料在650℃以下具有高的屈服强度和持久、蠕变强度并具有较好的加工塑性和满意的焊接性能 。 在国内该合金已在航空领域获得较为广泛的应用适合制造在650℃以下长期工作的航空发动机高温承力部件如涡轮盘、压气机盘、转子叶片和高温紧固件等 。

用GH2132合金制造的航空发动机螺栓其技术要求为:①室温抗拉强度≥900MPa;②硬度27~35HRC;③应力断裂试验650℃、加载480MPa、保持23h不断;④晶粒度≥5级不允许有粗细晶粒带存在 。 但是技术要求没有提出高温强度指标和疲劳性能指标 。 在航空用GH2132螺栓的长期生产中由于GH2132合金在冶炼过程中每个炉批次存在成分含量的波动合金元素偏析杂质数量、种类、大小、形状以及热变形工艺等因素的影响 。 按标准热处理制度热处理后晶粒度和持久性能不能同时满足技术要求而报废的情况十分严重 。

高温合金都是以γ奥氏体为基从室温到高温都具有面心立方结构 。 因此高温合金在热处理过程中不能通过相的重结晶来细化晶粒 。 随着固溶温度的升高以及保温时间的延长晶粒长大趋势越明显 。 为保证晶粒度热处理工艺上通常在标准热处理制度规定的范围内选取较低的固溶保温温度和较短的固溶保温时间但按标准时效制度时效后GH2132合金的持久性能不易保证 。 所以在目前国产高温合金的冶炼水平下想要同时保证GH2132航空发动机螺栓类产品的晶粒度和持久性能只能在时效制度上做调整 。 通过研究不同时效制度对GH2132航空发动机螺栓性能的影响以获得GH2132航空发动机螺栓良好持久性能的最佳时效制度 。

1试验材料与方法

1.1试验材料

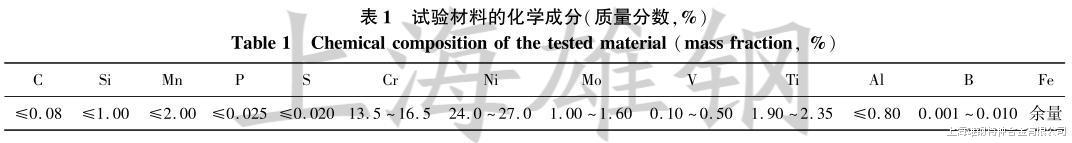

本次试验原材料为真空感应、真空自耗电极重熔生产的GH2132国产高温合金规格5.3mm冷拉态棒材 。 其合金化学成分见表1符合GJB2611—1996《航空用高温合金冷拉棒材规范》中的规定 。

1.2试样尺寸

常温抗拉、高温抗拉、持久、疲劳试样采用螺纹规格为0.187-32UNS-3A的十二角头螺栓硬度与金相试样规格为5.3mm×12mm 。 螺栓头部采用热镦成型试样结构见图1 。

1.3试验方法及设备

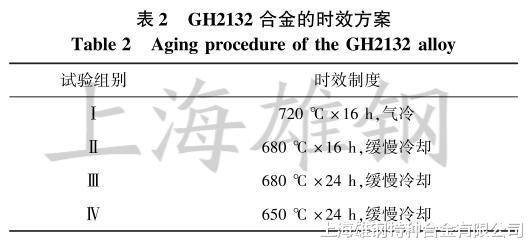

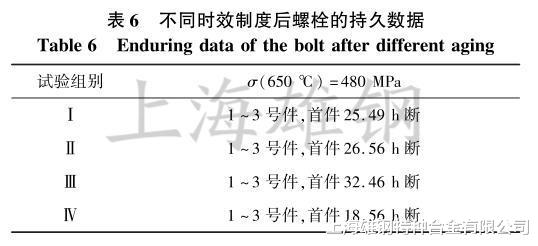

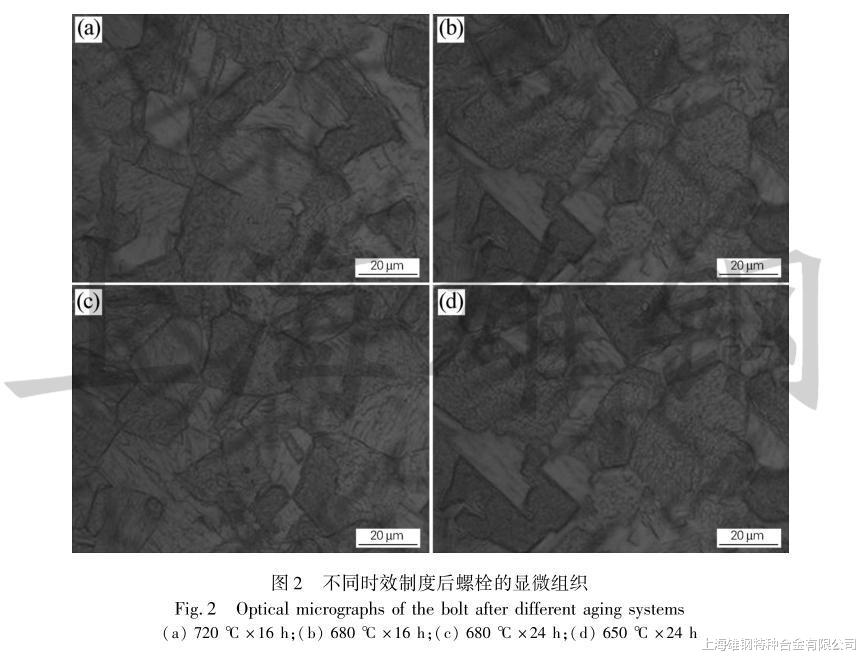

为了与实际生产的条件一致力学性能试样统一采用热镦成型 。 然后同炉980℃×1h进行固溶处理按不同时效制度进行时效最后统一滚丝后进行各项试验检测 。 持久试验每炉挂3件以首件断裂时间为持久时间;疲劳试验高载按抗拉强度的60%即540MPa加载低载按高载的10%即54MPa进行拉-拉疲劳检测 。 试验使用的设备有WZC-30型双室真空油淬炉、WZH-45型单室真空回火炉、N-336型六角车床、J23-63B型热镦机床、CK6432型数控车床、CM6125型普通车床、H3-5型滚R机、PCB-14S-NC型数控无心磨床、RP24-E-CNC型进口滚丝机、HR150-A型洛氏硬度测试机、CMT5105型常温(高温)拉伸试验机、R-9200G型疲劳试验机、GWT2015型持久试验机、ZXQ-5型金相试样自动压片机、MA2001型金相显微镜 。 GH2132合金的时效方案如表2所示 。

2试验结果

2.1硬度

表3为不同时效制度后螺栓的硬度由表3硬度试验数据可看出经680℃×24h时效后螺栓的硬度值最高平均值为32.3HRC相比标准时效制度平均提高2.1HRC 。 680℃×16h时效后硬度稍高于标准时效制度经650℃×24h时效后螺栓的硬度最低平均值28.2HRC 。

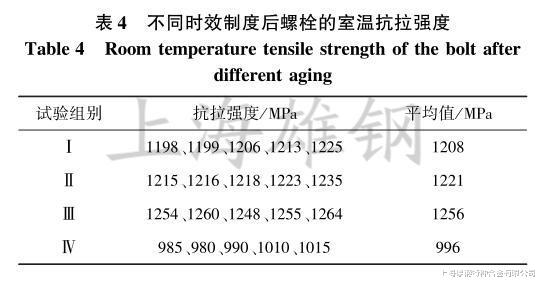

2.2室温抗拉强度

表4为不同时效制度后的室温抗拉强度由表4室温抗拉试验数据可看出经680℃×24h时效后室温抗拉值最高平均值为1256MPa相比标准时效制度平均提高48MPa 。 经680℃×16h时效后室温抗拉强度稍高于标准时效制度经650℃×24h时效后室温抗拉强度最低平均值为996MPa 。

2.3高温抗拉强度

表5为不同时效制度后螺栓的高温抗拉强度由表5高温抗拉试验数据可看出经680℃×24h时效后高温抗拉值最高平均值为1000MPa相比标准时效制度平均提高37MPa 。 经680℃×16h时效后高温抗拉强度稍高于标准时效制度.经650℃×24h时效后高温抗拉强度最低平均值为793MPa 。

推荐阅读

- 琴笛啸九天334过去与现在重叠,蓝湛看到了惊心一幕

- 广东清远:黑恶团伙称霸阳山县城十余年,涉黑首恶获刑超过20年

- 杀死5亿人的病毒,3000年来人类束手无策,却在乡村医生手中终结

- 男子在行驶的汽车车顶跳舞自拍,意外撞高架桥死亡

- 这部影片题材有趣,假装失明的艺术家,见证了杀人案后发生的纠葛

- 相约太阳岛雪博会 这个冬天继续“野 ”!

- 只因在人群中看一眼,男孩被两男子殴打、持刀追砍,路人:别报警

- 河南灭门案始末:为报杀父之仇,男子连夜赶回老家毙杀仇家五人

- 湖人消息:浓眉无限期休战,追雷迪什计划推迟,交易特纳再遇阻