文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

本综述重点介绍了通过微分方程的材料设计 , 包括对各种单片和多材料成分的调查 。 本文为第二部分 。

2.4 钛合金

钛(Ti)合金因其高比强度、优异的耐腐蚀性、高断裂韧性、优异的抗疲劳性、在高温(高达450°C)下的良好机械性能、低热膨胀系数(CTE) , 在航空航天、汽车、海军和生物医学应用中具有重要意义 。 然而 , 钛及其合金的机械加工性能较差 , 导热系数较低 , 由于其杨氏模量较低 , 屈服强度较高 , 因此比其他合金更难进行冷加工 。 此外 , 钛合金的机械加工性能较差 , 对氧的亲和力很高;自然 , 钛合金通过传统技术制造具有挑战性 。 因此 , 钛基合金的AM得到了广泛的研究和实施 , 生产出复杂、复杂的几何形状和高精度的小尺寸 , 这在铸造或铣削中是不可能的 。

锻造(a , b)和EBM(c , d)样品中总氢强度(a , c)和氢化钛强度(b , d)的ToF-SIMS图像映射 。 (a , b)显示整个横截面 , 而(c , d)显示横截面的上侧 。 较亮的区域表示氢的信号(浓度)较高 。

对于Ti6Al4V的AM , 据报道 , 在魏氏组织中排列的细针状马氏体α相(即α’)提供了高抗拉强度和疲劳强度 , 同时兼顾了延性降低 。 因此 , 为了提高沉积零件的延展性 , 需要进行后处理热处理 。 根据不同的微观结构 , 报告并解释了DED-LB、PBF-EB、铸造和锻造Ti6Al4V合金的力学性能之间的一些比较 。 与锻造合金相比 , 经DED LB处理的合金的较短疲劳寿命与微观结构和孔隙率有关 。 建议优化DED-LB工艺参数 , 以减少缺陷并提高力学性能 。

高激光功率被用于DED LB工艺Ti6Al4V , 导致较低的延展性、相当的抗拉强度和断裂韧性 , PBF EB处理合金的疲劳裂纹扩展(FCG)阈值相似 。 更高的激光功率导致了在DED-LB过程中具有更高FCG阈值的合金 。 与球磨退火合金相比 , 经二次弯曲处理的Ti6Al4V合金表现出改善的低周疲劳(LCF)性能、降低的高周疲劳(HCF)、降低的FCG阈值和优越的断裂韧性 。 这些差异归因于在DED-LB合金中获得的独特层状微观结构 。 结果表明 , α相形态控制着DED-LB合金的FCG阈值 。 这归因于这样一个事实 , 即利用高激光功率会导致较粗的α形态 , 进而导致FCG阈值增加 , 中间区域FCG率较低 。 与锻造合金相比 , 多孔性被认为是导致DED LB处理的Ti6Al4V合金疲劳寿命降低的原因 。

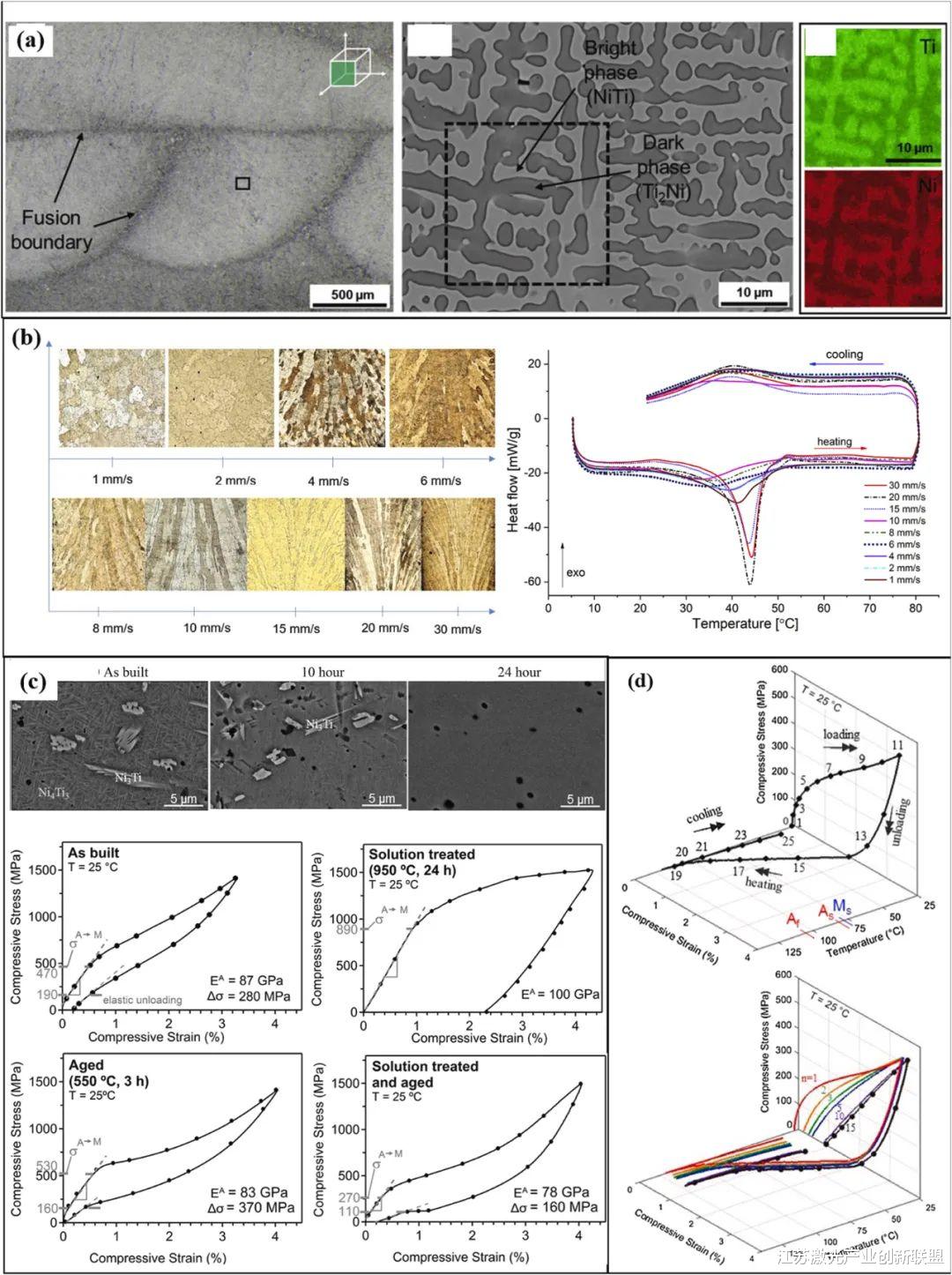

一些其他钛合金的示例如图7所示 。 Byun等人研究了在预合金Ti6Al4V中添加Cr和Fe对微观结构和机械性能的影响 。 结果表明 , 随着Fe和Cr浓度的增加 , 原有β晶粒和马氏体晶粒细化 , 晶粒形态从柱状变为等轴 。 铁和铬浓度的增加也提高了强度、硬度 , 并降低了延展性 。 Dargusch等人研究了近βTi25Nb3Zr3Mo2Sn合金的微观结构、腐蚀和生物相容性 。 结果表明 , 所得微观结构由91%β和9%α的混合物组成 。 α相的形核可以通过沉积过程中的重复加热循环来解释 , 这导致凝固过程中的热量提取减少 。 与市售纯(CP)Ti相比 , DED-LB近β合金的耐蚀性降低 , 这主要受合金元素添加、应用的制造工艺、产生的微观结构变化和天然氧化层质量的影响 。 还研究了DED-LB Ti6.5Al2Zr1Mo1V的微观结构 。 沉积态材料的宏观结构由大的柱状β晶粒组成 , 这些晶粒沿构建方向跨多层生长 。 网状组织明显 , β相基体中有棒状α相(体积分数为76.0±3.6%) 。 沉积态材料的热膨胀是不可逆和各向异性的 。 在960°C下退火1小时后 , 观察到α相的增加以及x和y横向的膨胀 , 而在沉积z方向观察到收缩 。

图7 DED沉积的钛基合金 。 (a) DED-LB Ti6.5Al3.5Mo1.5Zr0.3Si合金的微观结构演变 。 (b) 研究了沉积态Ti6.5Al3.5Mo1.5Zr0.3Si合金微观结构对疲劳和裂纹扩展特性的影响 。 (c)在DED-LB Ti15Mo中通过卫星成核的机制 。

图7a显示了DED-LB双峰Ti6.5Al3.5Mo1.5Zr0.3Si合金的微观结构演变机制和混合等轴和柱状晶粒形态的特征 。 报告了这种α+β合金的DED-LB工艺参数、微观结构和疲劳性能之间的关系 。 沉积过程导致大柱状和等轴晶粒交替分布的混合晶粒形态 。 由于热影响带(HAB) , 观察到疲劳裂纹扩展速率的周期性波动 , 见图7b 。 裂纹扩展速率在HAB处减速 , 在通过HAB后立即加速 , 然后再次下降 。 减速和加速的建议机制基于HAB及其相邻区域中断裂特征的差异以及两个相邻HAB之间微观结构的变化 。

推荐阅读

- 宇宙中的“超级地球”,要想维持人类的宜居性,最大能有多大?

- 爱因斯坦获诺贝尔奖为什么不是相对论,而是光量子假说,他太强大

- 杨振宁与钱学森的出色比较,谁知道两个物理学的泰斗谁更强大? 29 / 30

- 地球深处发现两个巨大“结构”,高度超珠峰100倍,是外星残骸?

- 未解之谜 史前人类遗留下的“高科技”,史前文明是否存在?

- 猪吃蛇吗?为什么说有猪出现的地方很少见到蛇呢?

- 佛罗里达多年持续高温,新出生的海龟宝宝全是雌的?引发灭绝担忧!

- 科学家终于明白了,为什么水可以自发地形成过氧化氢?

- 人类真是实验对象?“宇宙墙”被发现,研究者却感到惶恐