综述:SLM制造热作工具钢,特别相关的影响因素(2)

文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

作为一种常见含碳热作工具钢的代表 , AISI H13钢是本文研究的重点 。 本文为第二部分 。

图17.基于几何模型计算的孔隙度等值线图 。

这里 , whalf是熔池宽度的一半值 , dbottom是熔池的底部深度 , hhalf是相邻熔池之间的影线距离的一半值 , ld是各层的层厚 。 根据重叠情况(包括周围的熔池) , 可以区分三种情况:与周围所有熔池结合良好 , 只与同一层的熔池结合 , 只与顶层和底层的熔池结合 。 这些情况对应于等式(4)-(6)中的三个条件 。 从几何模型推导出的估算孔隙度等值线图如图17所示 。 随着能量输入的增加 , 几何模型预测孔隙度降低 。

图18.估算孔隙度水平和实验确定值之间的比较 。 a)严重孔隙度(范围0.5~35%)和b)轻微孔隙度(范围0~0.5%) 。

图18显示了估算结果与实验确定值的比较 。 这两个值揭示了孔隙率随激光功率和扫描速度变化的相似趋势 。 较高的激光功率和较低的扫描速度导致样品中较少的孔隙率 。 显然 , 应用于高孔隙度水平(> 0.5%)的简化几何模型显示出比低孔隙度水平(< 0.5%)下的精确度更高的精确度 。 在高孔隙率水平下 , 与实验值相比会出现高估 , 这可能与实际熔池几何形状偏离半椭圆假设有关 。 相比之下 , 在低孔隙率水平下 , 熔池连接处的熔融不足预计不是导致孔隙率演变的主要因素 。 相反 , 气孔和包裹体可能分别扮演更重要的角色 。 关于缺陷评估的进一步讨论将在本文后面的章节中进行 。

2.1.3.参数最优化

为了确保激光设置的质量和再现性 , 进行了基于响应面和再现性测试的统计分析 。 在这种情况下 , 响应面应用于DoE 。 已经考虑了四个因素:激光功率、扫描速度、影线距离和焦距 。 响应面分析的原理考虑了三种类型的点 。 中心点显示测试区域中心的条件 , 而轴点用于测试单个因素的相互作用 , 仅改变中心点的一个因素 。 相反 , 角点考虑多个因素之间的交叉影响 。 施加的激光功率在150和350W之间(步长:50 W) , 扫描速度在500和1300mms-1之间 , 步长200 mms-1 , 影线距离在0.07和0.15 mm之间(步长0.02 mm) , 焦距在-8和8 mm之间 , 步长4 mm 。 在测试过程中 , 中心点选择如下:250 W的激光功率、900 mms-1的扫描速度、0.11 mm的阴影距离和0 mm的焦距 。

基于给定值 , 详细的DoE在附录中给出(表A1) 。 整个DoE涵盖了从50到158Jmm-3的VED值 。 对于样品的L-PBF处理 , 平台的预热温度总是固定在200℃ 。 根据DoE制造的所有样品都经过研磨和抛光 。 随后通过光学显微镜测量孔隙率的面积比 。 统计分析后 , 孔隙度的主效应图和等值线图如图19a , b所示 。 四个因素的主效应图显示了特定点孔隙度的最小值 。 通常 , 低VED , 即低激光功率、快扫描速度和宽影线距离导致更高的孔隙率 。 此外 , 基于根据从等高线图导出的DoE模型的优化 , 在VED为108.8Jmm-3确定最终参数集 。

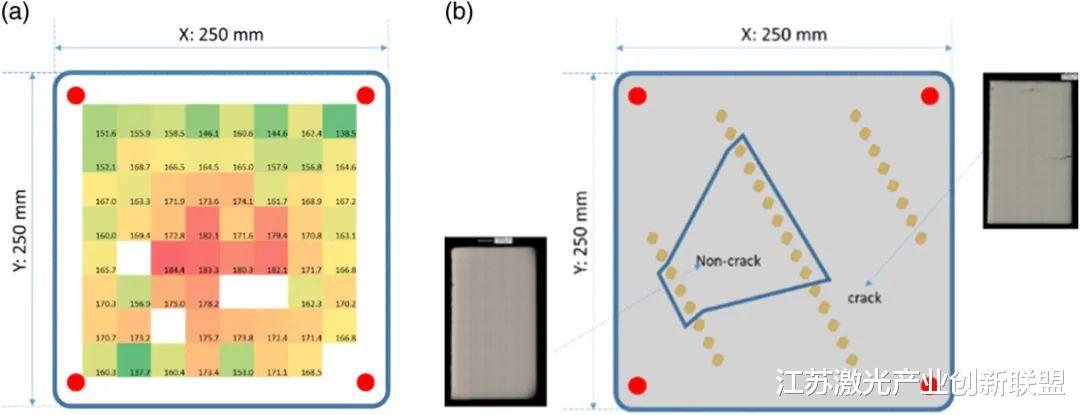

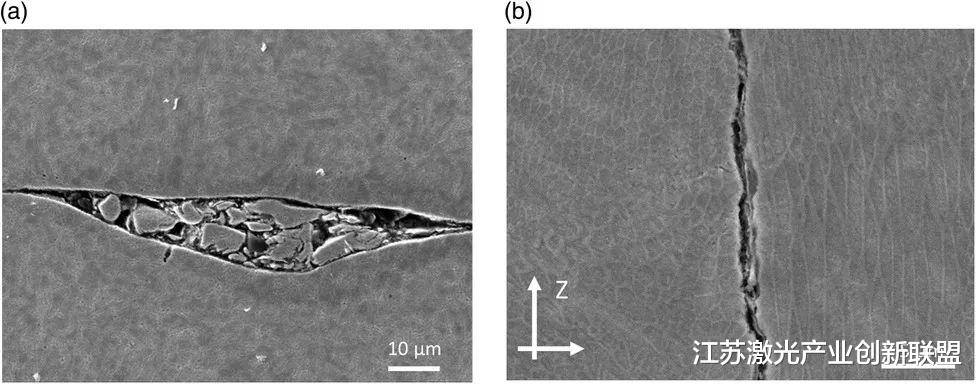

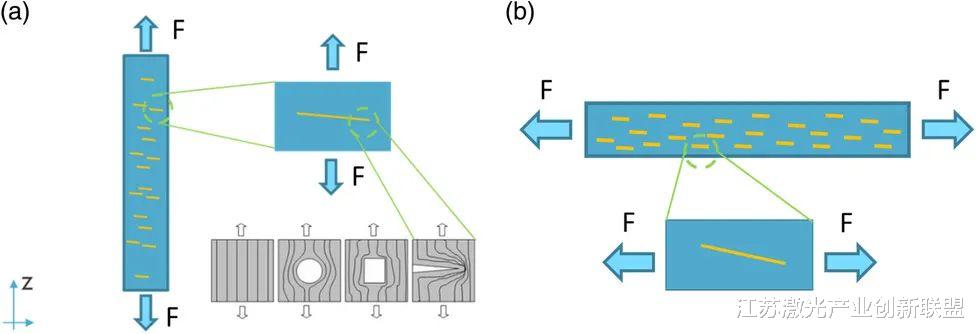

2.2.再现性

参数优化后 , 可以在完工状态下制造出致密无裂纹的H13样品 。 然而 , 对于生产来说 , 该过程需要是可靠的 , 即 , 对于不同的粉末是可再现的 , 并且必须确保机器条件以保证适当的机械性能 。 考虑到坚固的应用 , 这里考虑以下三个方面:增材制造后热处理、机器条件和不同粉末的影响 。 由于额外热处理后的机械性能与工业应用高度相关 , 因此将讨论热处理的作用 , 并将其作为讨论机器条件和不同粉末影响的参考 。

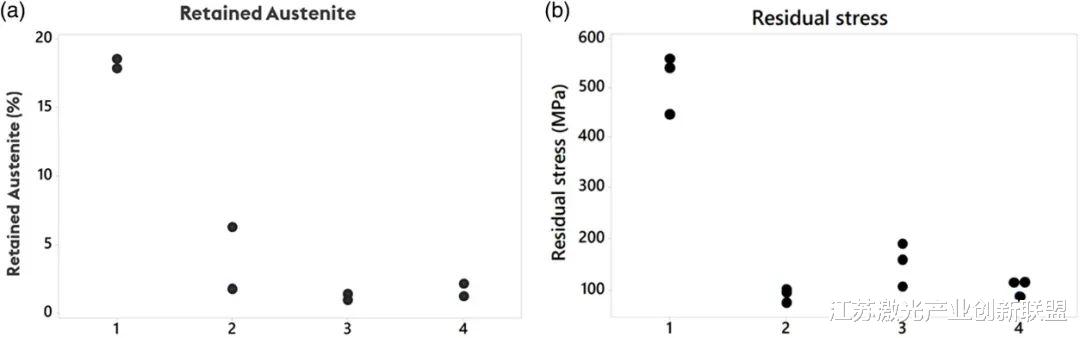

2.2.1.后PBF热处理

在优化参数设置后 , 进行热处理以定制微观结构和机械性能 。 在用优化的参数制造之后 , 考虑了普通的热处理程序 , 即在常规制造的H13大块材料中应用的以下参数的处理 , 用于设定所需的机械性能 。 研究了完工样品和热处理样品的微观结构和机械性能 , 见表5 。 通过X射线衍射分析了相分布和残余应力 。

推荐阅读

- 在火星表面炼钢铁,以后在火星表面制造火星基地很需要这项技术

- 25万年前UFO遗落的装置?或是人为制造的“未解之谜”

- 用于微/纳米尺度三维制造的双光子光刻: 综述(2)

- 微观世界,原子旋涡,能否制造亚原子级显微镜?

- 用于微/纳米尺度三维制造的双光子光刻: 综述(1)

- 美国登月计划从开始到结束,会在月球上制造200多吨的垃圾?

- 从精密制造到改变生命,被低估的纳米机器人

- 仅仅只有75公斤,英国科学家们成功制造了可以携带的量子时钟

- 不可思议的谜团\八卦太极图\是外星人制造飞碟的图纸?

- Molecular Psychiatry系统综述:抑郁症的血清素理论