文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 虽然在自然界中有大量的材料在微观结构和性能方面具有特定的梯度 , 但工程师和设计师传统上使用的是具有离散特性的整体材料 。

摘要

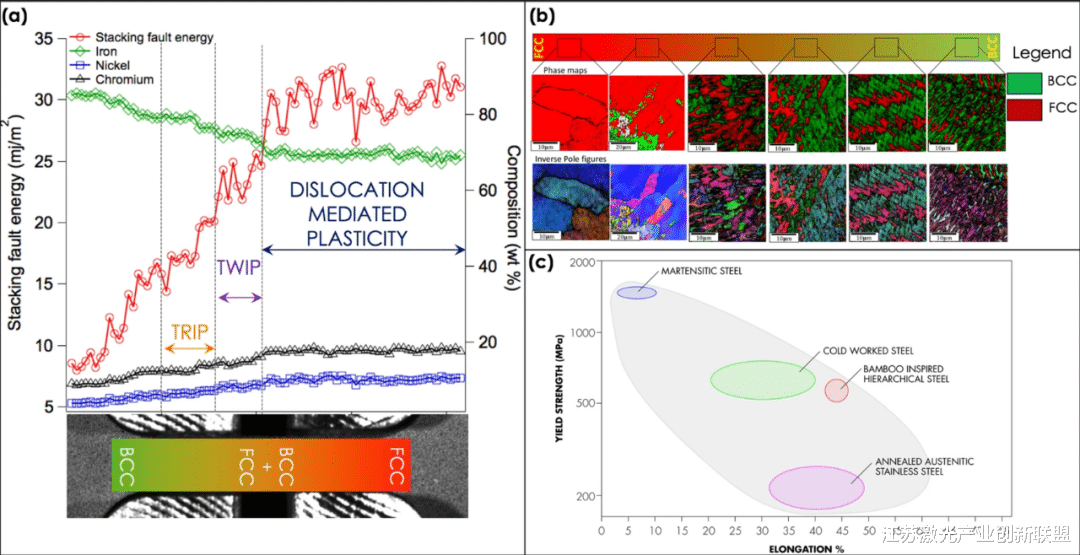

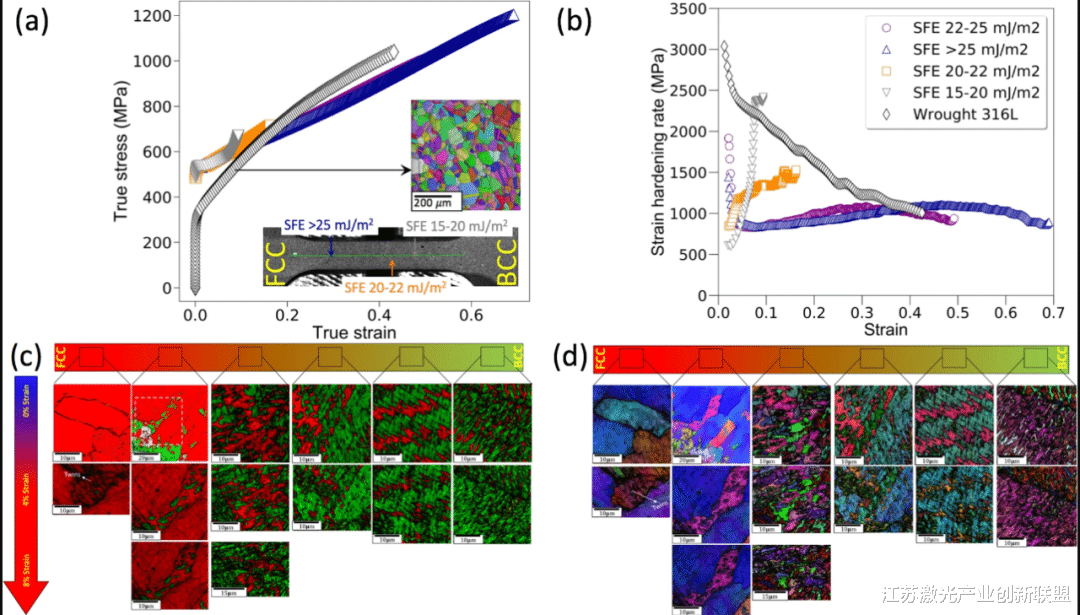

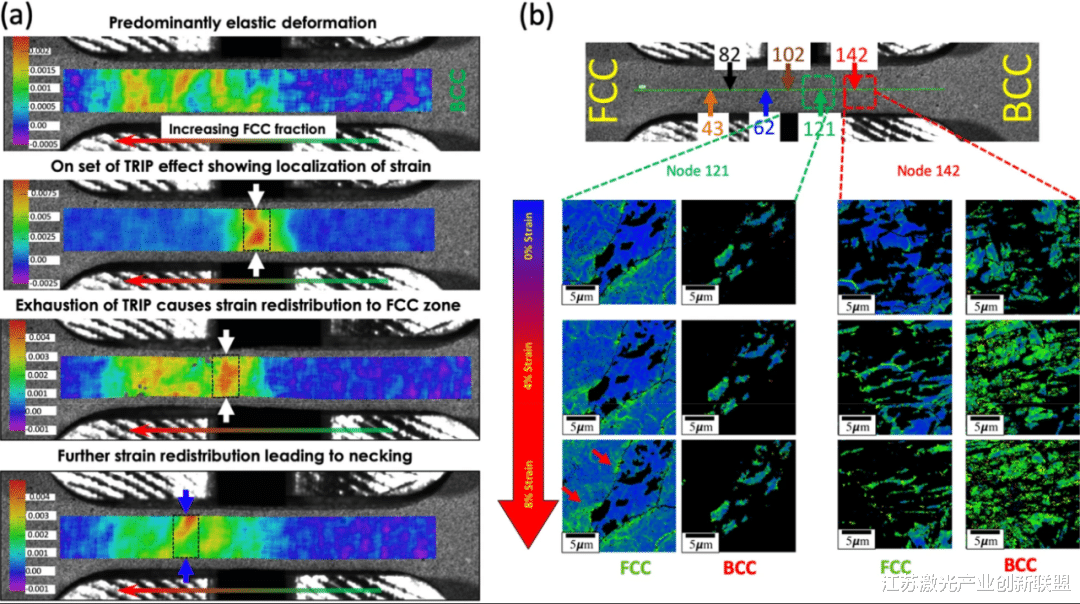

现在 , 增材制造(AM)提供了创造模仿自然界某些方面的结构的可能性 。 近年来引起关注的一个例子是竹子的等级结构 。 竹子的层次结构的特点是属性和微观结构的空间梯度 , 非常适合适应复杂的应力状态、严重的机械力和大变形 。 虽然AM已被常规用于制造功能梯度材料 , 但本研究通过利用AM和物理冶金概念在单个样品中触发级联变形而与众不同 。 具体而言 , 我们已经成功地使用AM来制造具有独特的结构和性能空间层次结构的钢 , 以模拟自然材料中的结构和变形机制 。

本研究表明 , 与传统铸造不锈钢相比 , 自然启发的“分层钢”的强度和延展性有所提高 。 原位表征证明 , 这种改进是由于多重变形机制的顺序激活 , 即孪晶、相变诱发塑性和位错塑性 。 虽然通过改进化学和加工技术可以获得显著更高的强度 , 但本研究为实现使用AM制造结构的范例奠定了基础 , 该结构模拟了天然材料机械性能的灵活性 , 并能够适应使用条件 。

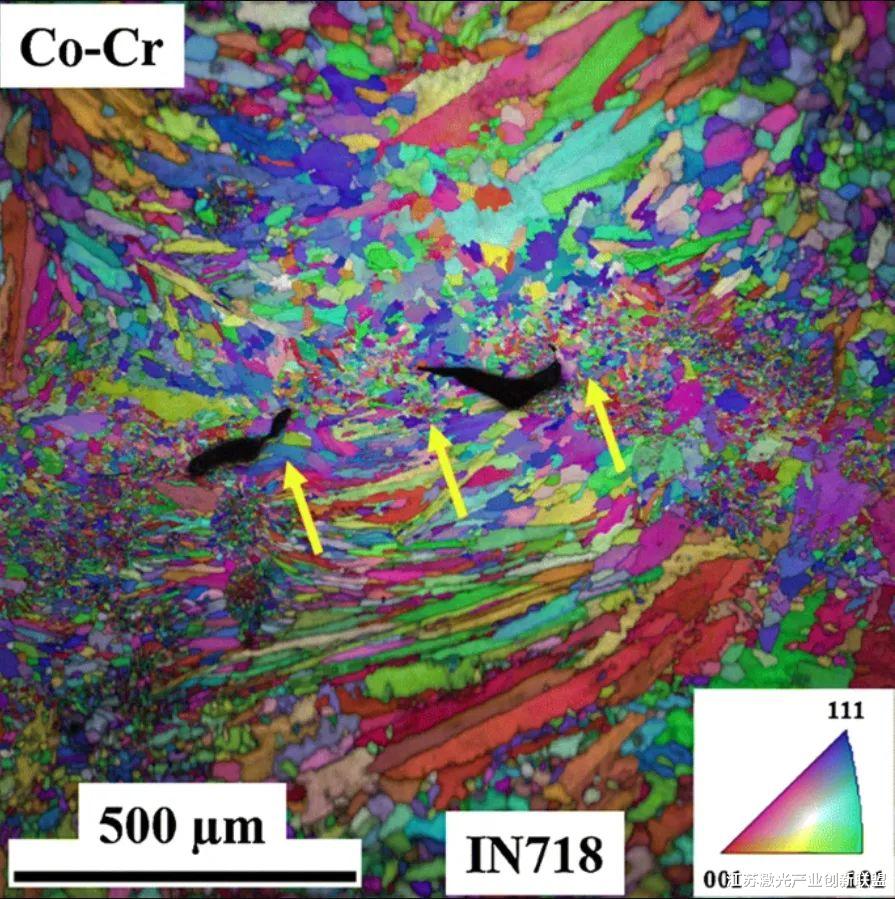

Co Cr和IN718段之间界面区的EBSD IPF图 。

介绍

使用增材制造(AM)制造具有复杂形状的零件为设计工程师提供了“自由的复杂性” , 这在许多研究中得到了赞赏 。 然而 , 与设计自由度等同的材料科学 , 即通过体块和界面的部位特定变形机制实现的“机械性能的可调节性” , 尚未得到广泛的探索 。 文献研究描述了用电子束熔炼工艺控制镍基高温合金的晶粒结构 。 然而 , 改变晶粒结构在机械性能方面的好处还没有得到很好的检验或阐明 。 基于模仿自然结构来创造新型结构材料的概念 , 竹秆的研究受到了广泛关注 , 因为它们完美地展示了功能梯度材料的概念 , 其中空间变化的成分和微观结构导致性能的连续梯度 。 研究人员最近表明 , 通过同时合并多个亚稳态相 , 可以模拟在生物结构中观察到的某些特定的裂纹止裂机制 。

数值模拟熔池尺寸和形状与内点偏移量(1)200 μm (2) 400 μm (3) 600 μm (4) 800 μm)关系的比较 。

在设计新的结构材料时 , 人们可以采用甚至复制这一概念 , 通过改变成分 , 可以沿零件的长度植入多个微结构 , 从而提高强度和延展性 。 研究人员采用了几种策略 , 通过有效抑制应变局部化 , 努力创造高强度和延性的材料 。 常用的方法是设计材料以创建具有亚稳相的分层微结构 , 从而通过位错塑性、孪晶诱导塑性和变形诱导马氏体(位移)相变同时激活多种变形机制 。 AM期间的快速热循环可能导致显著的残余塑性应变 , 表现为位错、层错和低角度边界 , 这类似于严重冷加工的微组织 。 Li等人使用常规制造方法控制了稳定六方密排(HCP)和亚稳面心立方(FCC)相的体积分数 , 导致了两相之间的协同分配 , 从而克服了强度-塑性范式 。 Koyama等人和Wang等人使用类似的策略 , 通过创建具有分层和纳米层状微结构的钢来模拟人类骨骼的生物反应 。 我们试图利用现有的知识 , 将亚稳相与AM过程结合使用 , 通过系统地在结构中加入多个相来控制钢的塑性响应 。

除了位错塑性之外 , FCC合金可能经历三种特定的晶间塑性机制:(i)扩展层错的形成 , (ii)孪晶 , 或(iii)应力或应变诱发马氏体的形成 。 层错能是控制操作变形机制的参数之一 。 层错能高于10–16 mJm-2的Fe–Cr–Ni合金预计会通过孪生变形 , 而在较低层错能下 , 合金通过应变诱导相变变形 。 因此 , 通过简单控制层错能的空间分布 , 可以通过控制局部材料成分和针对单个材料中的某些特定层错能量范围来访问上述变形机制的范围 , 从而实现定制塑性响应的所述目标 , 该目标允许强度和延展性的共同优化 。 因此 , 为了追求性能的特殊改善 , 需要满足两个条件 , 即多相结合和规定的亚稳定度 。 我们通过使用增材制造在空间上控制Fe、Cr和Ni成分来实现这一点 。 化学变化将导致微观结构和层错能的变化 。 这些变化旨在通过沿样品长度有效地重新分布应变来抑制应变局部化 。

推荐阅读

- 淋可可:靠悲惨身世走红,却为亲妈与妹妹反目成仇,网友:剧本!

- 封控的生活有多无聊?成都一小区楼下吵架,窗台上全是脑袋

- 假面骑士利维斯增加7种机械形态,黑犀牛霸气,三角龙致敬亚极陀

- 一女子6年产3女均是同一天生日:呛声的评论区,竟然更精彩

- 太阳能电池供电的远程控制的半机械蟑螂

- 落地就死?永远飞着无法停歇的“无脚燕”,如何在空中繁衍后代?

- 爱因斯坦晚年研究神学,承认“神”的存在,这是真的吗?

- 张衡的地动仪为何被教科书删除?中科院所长:房梁吊块肉都比它强

- “蛇类专家”炫耀自己有免疫力,被眼镜蛇一口咬到舌头,当场毙命