文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 本文研究了其相组成、微观结构、化学成分和电化学腐蚀性能 。

摘要

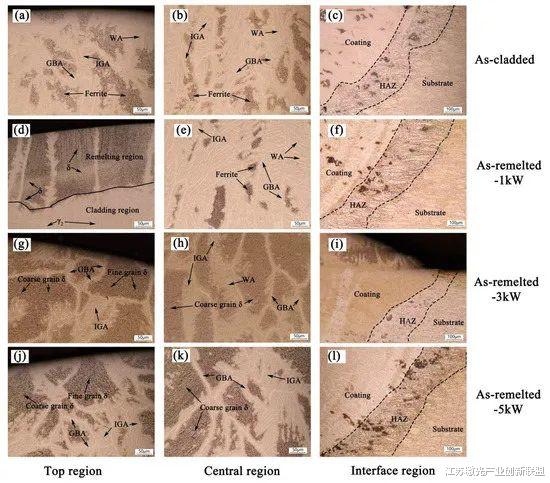

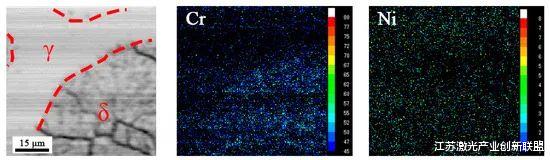

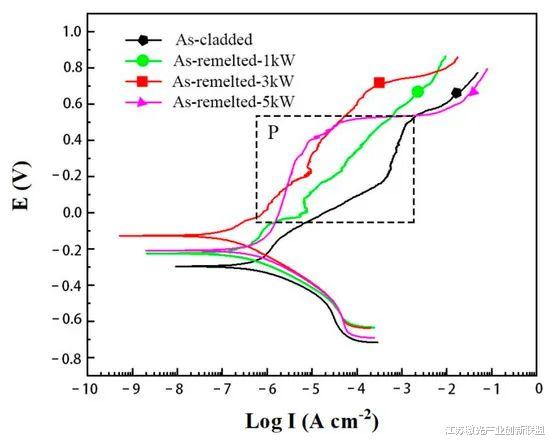

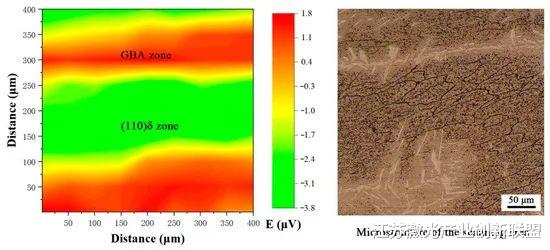

结合水下局部干激光熔覆(ULDLC)和水下局部激光重熔(ULDLR)技术 , 在水下环境中制备了双相不锈钢(DSS)涂层 。 研究了其相组成、微观结构、化学成分和电化学腐蚀性能 。 结果表明 , 在水下激光重熔后 , DSS涂层的相组成保持不变 , 并发生了从Widmanst?tten奥氏体+晶内奥氏体+(211)铁素体到(110)铁素的相变 。 ULDLR工艺可以提高水下局部干式激光熔覆涂层的耐蚀性 。 3kW时重熔涂层的耐蚀性最好 , 1kW和5kW时的耐蚀性相似 , (110)铁素体相的耐蚀性优于晶界奥氏体相 。 ULDLC+ULDLR工艺可满足高效水下维护、成形质量控制和耐腐蚀性的要求 。 也可用于水下环境中S32101双相不锈钢的表面修复 。

1.介绍

在核电站的长期服务期间 , 乏燃料池的双相不锈钢(DSS)板将产生老化效应 。 其失效机制主要是均匀腐蚀、应力腐蚀开裂(SCC)和点蚀 , 对核电站的安全运行构成严重威胁 。 由于乏燃料池一般在水环境中工作 , 为了降低设备维护成本并考虑核辐射的原因 , 其修复通常采用水下焊接技术 。 水下焊接方法包括水下湿焊、局部水下干焊和高压水下干焊接 。 经过多年的发展 , 当地干式水下焊接技术已被证明是一种更好的水下修复技术 。

水下焊接可分为三种方法:干焊、湿焊和水下局部型腔焊 。 干焊通常在水下的高压室中进行 , 可以获得高质量的焊接接头 , 但干焊的焊接设备非常复杂 , 焊接成本高 , 正如Shi等人报道的那样 。 湿焊中的冷却速率相对较高 , 这会导致焊接接头的机械性能显着下降 。 此外 , Guo等人证明 , 在水和压力的作用下 , 湿焊接头容易出现气孔和裂纹等缺陷 。 相比之下 , 局部干焊可以消除水对焊缝表面的影响 , 保证焊接接头的质量 。 因此 , 局部干焊是水下焊接的理想方法 。

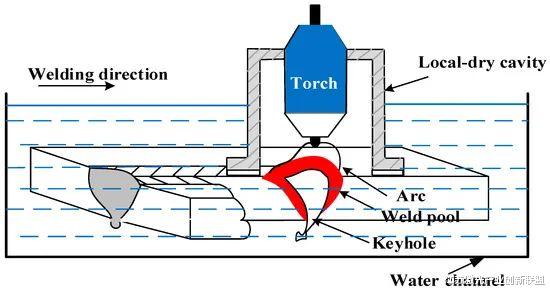

水下局部干式(UL)K-TIG焊接设备 。

目前 , 研究主要集中在传统的水下局部干焊方法 , 如局部干钨极惰性气体保护焊和局部干式气体保护金属电弧焊 。 这些焊接方法通常需要多次通过才能完成厚度超过3毫米的板的焊接 。 在DSS多道次焊接过程中 , 有害相(如西格玛和碳化物)的沉淀会导致形成贫铬区域 , 从而降低水下焊接接头的质量 。 此外 , 水下焊接环境非常恶劣 。 因此 , 较长的焊接时间不太有利 , 开发高效省时的水下焊接技术是水下焊接研究的重点 。

水下激光熔覆技术具有热输入小、修复精度高等特点 , 已逐渐成为核电设备水下修复的重要关键技术 。 在过去的十年中 , 研究人员专注于水下湿式激光熔覆(UWLC)和局部干式水下激光熔覆 。 UWLC通过激光束直接作用于水下环境中的基底上 , 通过预制粉末或同步送粉制备涂层 。

ULDLC是解决水下环境修复问题的优秀技术手段 。 激光重熔不仅可以用于改善金属表面结构 , 还可以用于修复金属表面缺陷 。 然而 , 在实验设备设置方面 , 现有研究仅限于水深小于50mm的研究 。 浅水无法模拟真实的水下修复环境和熔池的冷却梯度 。 在技术方面 , 虽然制备了优异的成形涂层 , 但由于水下环境的特殊性 , 其性能并未得到改善 。 本文研制了一种防水激光熔覆头 。 结合ULDLC和ULDLR技术 , 在水下环境中对废燃料池板材S32101 DSS进行了激光熔覆和激光重熔实验 。 研究了涂层的微观结构和电化学腐蚀性能 。

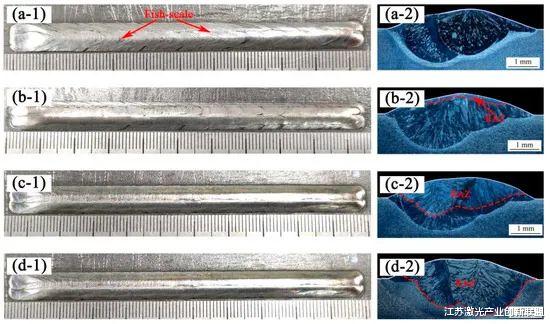

2.工艺实验

使用S32101双相不锈钢作为基本材料(BM) , 原始尺寸为300 mm×150 mm×16 mm 。 填充材料为ER-2209焊丝 。 在ULDLC实验之前 , 用钢丝刷将基材粗糙化 , 以降低其对激光辐射的反射率 , 然后在超声波清洁器中使用酒精和丙酮清洁 , 以去除表面污染物 。 ULDLC/ULDLR通过使用图1和图2所示的水下激光熔覆系统进行 , 该系统由RFL-6000激光器、防水激光熔覆头、ULDLCN和计算机控制的三轴定位系统组成 。 制造具有48%重叠的平行激光轨迹 , 以在整个BM上形成涂层 , 获得的样品表示为包覆DSS涂层 。 在激光熔覆之后 , 还使用激光熔覆系统处理激光重熔 , 其参数如下:激光功率1kW、3kW和5kW、激光光斑直径(3mm)和10mm/s的激光移动速度 。 因此 , 这些获得的样品分别命名为熔态-1kW DSS涂层、熔态-3kW DSS涂层和熔态-5kW DSS涂层 。 图3显示了水下激光熔覆路线和水下激光重熔工艺图 。

推荐阅读

- 中国将实施地外天体防御任务:人类安全系数进一步提高

- 官方证实:中国将撞击小行星,探测器要飞到太阳系边缘

- 1971年,苏联的飞船返回地球,打开舱门后发现,三名宇航员已经死亡

- 1吨202亿,嫦娥五号发现新物质,100吨能够让全人类用1整年时间

- 费米悖论得出一个警示:不要联系外星人,否则对人类危害很大

- 若宇航员不小心掉进了外太空,会经历什么?他们还能够存活吗?

- 全球新药进展早知道11.25

- 中国第一位“太空教师”王亚平:享二级警卫待遇,福利更羡煞旁人

- 解放军航天员大队航天员,相距多长时间登陆太空