1 延长高炉寿命问题

众所周知 , 影响高炉寿命的薄弱环节有两个 , 一是炉腹至炉身下部 , 另一是炉缸部位 。 近年来为了延长这两个部位的寿命 , 我们采取了一系列技术措施 , 但是在一些高炉上没有得到理想的效果 , 因此 , 我们有必要对于实现高炉长寿的技术理念进行再认识 。

文章图片

1.1 完善炉身长寿命的技术理念

为了延长炉腹至炉身下部寿命 , 维持冷却设备的长寿是关键 。 只要冷却设备不损坏 , 炉腹至炉身下部就可以坚持长期稳定的操作 。

这一部位的冷却设备的工作条件是十分恶劣的 。 它不仅要承受强大而又多变的热流强度的冲击 , 其峰值热流强度高达 70~80kw/m2 , 还要经受煤气流冲刷、炉料的磨损 。 针对这一情况 , 我国高炉工作者提出了建立无过热冷却体系的理念 。 所谓无过热的冷却体系就是在高炉任何工况条件下冷却设备的工作温度都不会超过它的允许使用温度 , 从而达到冷却设备烧不坏的目的 。

二十世纪八十年代以前 , 我国高炉采用的工业水开路循环和普通灰铸铁冷却壁的冷却系统 , 由于水垢的形成和工作允许温度<400℃ , 远未达到无过热状态 。 直至 20 世纪九十年代 , 我国许多高炉的炉身下部采用了软水密闭循环冷却系统、球墨铸铁冷却壁 , 工作允许温度提高到 760℃ , 减少了过热状态的出现 , 炉身寿命得到了相应的延长 , 但是也没有完全达到无过热状态 。 传热理论研究和生产实践的结果表明 , 炉衬被完全侵蚀的条件下 , 球墨铸铁冷却壁在有渣皮存在时 , 尚可维持正常工作 , 一旦由于炉况波动造成渣皮脱落 , 冷却壁本体将出现过热 , 工况温度将超过球墨铸铁的极限使用温度 760℃ 。 这种情况的出现将是不可避免的 , 高炉的操作条件越不稳定 , 渣皮脱落的出现越频繁 , 冷却壁的损坏就越快 。 自从德国 MAN·GHH 1979~1988 年在 HambornNo.4 高炉试用铜冷却壁获得成功以后 , 人们发现铜冷却壁是一种在高炉冶炼条件下不会出现过热的冷却设备 , 甚至在渣皮脱落后 , 它的实际工作温度也只有 150℃ , 因而得到了迅速的推广应用 。 在炉身下部采用铜冷却壁之后 , 建立了一个在高炉操作条件下无过热的冷却体系 。

2001年以来 , 我们在不断总结经验的基础上 , 完善了高炉冷却系统 , 建立了薄壁炉身结构 , 改变了我国高炉 4 年一中修的生产运行模式 , 节约了大量的优质耐火材料 , 同时使得高炉投产后快速达产 , 并长期维持良好的操作指标 。

自从铜冷却壁问世以来 , 人们把实现15年炉身寿命都寄希望于它的应用 。 但实际使用的结果存在着比较大的差距:有一批高炉运行已接近15年 , 冷却设备完好无损 , 至今仍在运行中 。 但也有一些高炉运行 6~10 年后局部区段的铜冷却壁热面出现了大面积磨损和漏水 。 分析其原因 , 也是由于渣皮频繁脱落期间经受煤气流冲刷和炉料的磨损造成的 。 显然 , 无论是球墨铸铁冷却壁还是铜冷却壁设置“留住渣皮”的凸台机构是完全必要的 。 只要留住了渣皮 , 对于球墨铸铁冷却壁本体出现过热和铜冷却壁本体出现被磨损的机会将大幅度减少 。

回顾我国上一世纪 80 年代以来为了延长炉腹至炉身下部寿命所走的路是基本正确的 , 但是近年来的生产实践表明 , 只靠“建立无过热或少过热的冷却体系”还不足于达到预期的长寿目标 , 应该加补充和完善 。 直至目前 , 我们认为延长炉腹至炉身下部寿命完整的技术理念应该是:“留住渣皮+无(或少)过热” 。

现在 , 我国高炉在这一部位所使用的冷却壁的形式是多种多样的 , 它们的优缺点简要列表如下 。 如果问哪一种好?答案是只要达到留住渣皮+无(或少)过热的冷却壁都是好方案 。

文章图片

合理的高炉操作内型尺寸 , 对于“留住渣皮”也是极为有利的 。

薄壁与厚壁高炉内型相比 , 它们的炉缸直径、炉喉直径的要求大体是相同的 。 我们所要关注的是薄壁高炉的炉腰直径 , 炉身角以及炉腹角 。

炉腰直径和炉身角是高炉内型的重要尺寸 。 确定这些尺寸时 , 必须注意:开炉之后的短时间内 , 所砌砖衬很快便荡然无存而形成了操作内型 。 由此我们可以近似地认为 , 炉腰冷却壁的热面安装直径就接近操作内型的炉腰直径 , 它们之间的偏差只是反复“脱落——形成”的渣皮 。 其厚度不过 20~40mm 。 因此,炉身部位的冷却壁安装角度就应该是高炉操作内型的炉身角 。

为此 , 作者建议:采用薄壁结构的高炉 , 设计内型的炉腰直径以冷却壁的安装内径为基础 , 另减去砖衬厚度来确定 , 以利于比较准确地把握合理的操作内型 。 即:

文章图片

式中:D ——设计内型的炉腰直径 ,

【思考|关于延长高炉寿命问题的思考】DB ——炉腰冷却壁安装内径 , m

δ ——炉腰的砌砖厚度 , m.

根据对国内外部分高炉数据的统计 , 炉腰部位冷却壁的内径与高炉容积关系推荐采用如下经验公式:对于容积 800~2000m3 的高炉 , 采用:

DB = 0.5836×Vu0.3994

对于容积>2000m3 的高炉 , 采用:

DB = 0.6380×Vu0.3854

式中:DB ——炉腰冷却壁内径 , m

Vu ——高炉容积 , m3

高炉的炉身角与高炉容积关系推荐采用如下经验公式:

文章图片

式中:β ——炉身角 , 度

长期以来 , 国内外高炉工作者对于炉腹角的认识 , 存在着很大的差异 。 小的炉腹角不足 70° , 而大的炉腹角超过 85° 。 这些差别很大的炉腹角并没有造成冶炼行程的破坏 。 但是 , 将炉腹角维持在 74~78°之间对于冷却设备的正常工作看来是有利的 。

1.2 炉缸长寿的关键在于耐火材料质量的突破

为了延长高炉炉缸寿命 , 远离炉缸烧穿 , 经过几代高炉人的努力 , 总结出了一条很宝贵的经验:炉缸结构的设计必须采用优质的耐火材料和良好的冷却相结合 , 二者缺一不可 。

炭砖与冷却之间的关系可以拿唇齿相依来比喻 。 任何人不能在炉缸完全失去砖衬的情况下维持高炉操作 。 在炉缸没有砖衬的情况下 , 冷却壁直接与炉缸内活跃的铁水流接触 , 所承受的热流强度是极高的 , 目前 ,高炉所使用的任何形式冷却设备都经不起这样高的热流强度袭击 。 另一方面 , 如果没有良好的冷却 , 即使使用顶级耐火材料也难于维持炉缸长期稳定的工作 。

何谓良好的炉缸冷却?我们不妨来研究一下国内外高炉炉缸烧穿的经验 。

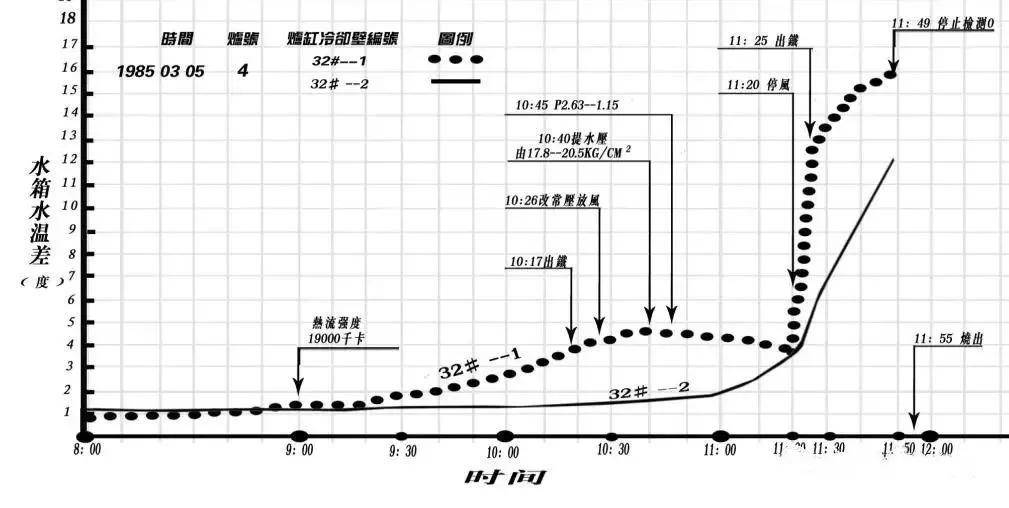

高炉的操作经验表明 , 冷却壁的热流强度<10000w/ m2 属正常操作水平 。 当热流强度>10000w/m2时的冷却强度时必须发出报警信号 。 当热流强度达到13956w/m2 (12000kcal / m2 · h )时 , 此时应该发出红色报警 。 当热流强度一旦达到 20840~ 22093w / m2(18000~19000kcal / m2 · h ) , 可以认为炉缸工作已经达到临界工作状态 , 出铁放风便是必须采取的措施了 。 否则 , 继续发展将在 30 分钟左右的时间内局部的热流强度将急剧上升 , 达到 67500~70000 w/m2 , 这时 , 炉缸烧穿将是难于避免的了 。 (详见图 1 首钢 4 号高炉缸烧穿前的记录图) 。

文章图片

图 1 首钢 4 高炉炉缸烧穿前的记录

这样 , 炉缸冷却便对软水密闭循环冷却系统提出了如下要求:不仅应该提供适应热流强度<10000 w/m2 的正常操作水平 , 更令人关注的是在炉龄末期要提供应对热流强度达到22093w/m2 时的应急需要 。 除此之外 , 利用现代技术建立炉缸工作状态的检测数据库是完全必要的 。

何谓优质耐火材料?

高炉微孔和超微孔炭砖的生产方法是日本人开发的 , 紧随其后 , 德国人、法国人都开发了自己的高炉微孔和超微孔炭砖 , 但他们对于产品的考核都只注重导热率和微孔指标 , 而抗铁水冲刷和熔蚀性能没有进入他们的视野 。

我国学者在开发研究高炉微孔和超微孔炭砖的进程中 , 根据高炉的实际损坏状况 , 不仅把导热率和微孔指标 , 而且把铁水熔蚀指数纳入到行业标准(YB/T141-1998)中 , 为全面评价炉缸用炭砖的质量提供了良好的依据 。 炭砖的铁水熔蚀指数代表着它的抗铁水冲刷和熔蚀能力 。 在整个炉役期内它对炉缸的操作寿命起着极其重要的作用 。 显然 , 我国学者的认识是全面的 。 与此同时 , 我们也必须指出 , 在行业标准(YB/T141- 1998)中对于铁水溶蚀指数要求太低(≤30%或 28%) , 这一指标不仅难于适应当代高炉操作的需要 , 而且也为炭砖市场的恶性竞争留下了很大的空间 。 大量使用实例都说明随着高炉生产技术的进步 , 行业标准(YB/T141-1998)中的铁水溶蚀指数有必要作适当修改 。

我国大批中小高炉炉缸侧壁都用国产微孔炭砖砌筑 , 导热率指标都不低 , 但铁水熔蚀指数控制在行业标准(YB/T141-1998)规定的范围内 , 其结果是炉缸工作出现温度过高甚至炉缸烧穿的情况并不少见 。 这些高炉的生产实践告诉我们 , 在炉缸侧壁“象脚型”侵蚀区域采用高导热率的炭砖和良好的冷却有利于形成凝固层的合理性是毋容置疑的 , 但是仅仅依靠它来实现炉缸长寿是远远不够的 , 还必须使用具有抗铁水溶蚀指数良好的耐火材料才有可能达到目的 。 当前 , 我们的不少高炉炉缸结构具备了前一功能 , 但缺乏后一功能 。 这就是我国高炉炉缸侧壁出现问题的关键 。

近年来发表的研究成果表明 , 将炉缸浇注材料性能从传统的水平提高到上述理想水平是可能的 。 其途径有二:一是在炭基材料的基础上加入金属铝粉 , 使之在高温焙烧条件下形成碳化铝(Al3C4) , 可以获得更高的炭砖抗铁水熔蚀和冲刷能力 。 德国SGL公司走的就是这条路 。 他们生产的 9RD—N 超微孔炭砖 , 铁水熔蚀指数达到了很低的水平 。 全球出铁强度最高(>4000t/d)的沙钢 5800m3 炉缸侧壁所使用的就是这种炭砖;另一是在 Al2O3 基材的基础上 , 加入 C、Si 和其它金属粉末 , 使之在高温焙烧条件下形成金属碳化物 , 其不仅具有较高导热率和较好的微孔指标 , 而且也具有良好的抗铁水熔蚀指数 , 已经在不少高炉上应用 , 使用已见成效 。

为了延长我国高炉炉缸寿命 , 保证炉缸和炉身寿命同步 , 远离炉缸烧穿 , 我们的当务之急是努力提高炭砖的全面质量 。 从延长炉缸侧壁“象脚型”侵蚀区域寿命的角度出发 , 理想的耐火材料应同时具备如下性能:

①导热率和微孔指标达到当前微孔或超微孔炭砖的水平;②抗铁水溶蚀指数达到或接近陶瓷杯材料的水平 。

推荐阅读

- 虚拟|比尔·盖茨关于2022年的五项预言之二:元宇宙成有用的工具

- 诊断|比尔·盖茨关于2022年的五项预言之三:家庭医疗诊断手段普及

- 接线|关于室外监控立杆摄像机安装及立杆规范【详细说明】

- 全球|尼康 Z 9 相机产量不足,经销商到货时间延长至 2022 年 10 月

- 社交|Instagram老板称2022年公司将“重新思考Instagram是什么”

- 公司|盛视科技股份有限公司 关于取得授予发明专利权通知书的公告

- 试点|会“思考”的城市!阜阳两项目入选省“城市大脑”应用试点!

- 手机|刘作虎真情流露:关于ColorOS有一些话想对大家说

- Hunting|微软发布关于 Active Directory 权限提升攻击的警告

- 素养|刘慈欣:青少年科创教育是联结科技素养与思考社会人生的桥梁