稀释SC1溶液中硅表面颗粒的去除

文章图片

本文介绍了我们华林科纳在稀释SC1过程中使用兆声波来增强颗粒去除 , 在SC1清洗过程中 , 两种化学成分之间存在协同和补偿作用 , H2O2氧化硅并形成化学氧化物 , 这种氧化物的形成受到氧化性物质扩散的限制 , 相反氢氧化铵会慢慢腐蚀这种化学生长的氧化物 , 这两个过程的结果是化学氧化层将不断产生和去除 。 因此颗粒通过这种蚀刻和底切作用被去除 , 颗粒去除效率可以通过增加二氧化硅的蚀刻速率来增加 。

实验装置由加工槽、泵、过滤器、红外加热器和用于浓度控制的电导率传感器组成 , 兆频超声波系统配有1 MHz/800 W脉冲发生器 , 其中的传感器固定在处理槽组件的底部 , 使用全自动GAMA-1TM晶片处理湿站 , 并利用ICE-1TM原位化学浓度控制系统 , 在类似的条件下进行了试验 。 通过在环境温度下将面向裸硅晶片的氧化物晶片放置在10∶1 BOE(缓冲氧化物蚀刻剂)溶液中1分钟来进行颗粒沉积 , 当二氧化硅颗粒在溶液中扩散并沉积到裸硅上时 , 就会产生污染 , 然后清洗晶片 , 并在IPA干燥器中干燥 , 另一组晶片通过将悬浮(在IPA中)的SiO2和SisN4颗粒雾化到测试晶片上而被污染 , 使用TencorTM表面分析系统对所有受污染的晶片进行颗粒计数 , 每个颗粒测试包括将三个测试晶片放置在两个盒子的槽1、13和25中 , 剩余的空位被假人填满 , 清洁工艺配方由以下顺序组成:SC1/漂洗/IPA干燥 , SC1条件在稀释度和温度方面有所不同 , 漂洗循环进行2次快速转储 , 干燥器和漂洗槽先前合格 , 颗粒添加量限制在小于5个0.2 um的颗粒 , 然后对处理过的晶片进行后颗粒计数 。

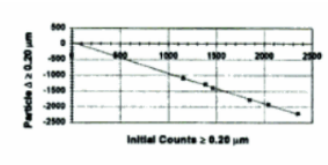

第二组实验条件涉及在各种不同的制造环境中处理的晶片 , 研究了硅制造过程中光刻胶剥离和外延生长前后的污染水平 , SCl/兆频超声波系统旨在去除这些应用中的污染物 。 结果以图表形式显示为初始颗粒数对移除颗粒 , 颗粒A(最终计数-初始计数) , 数据以这种方式呈现有两个原因:首先 , 数据拟合线斜率的负值近似表示颗粒去除效率;第二 , 这条线(Ao)与A轴的截距代表添加到理想晶片的颗粒(零颗粒计数) , 这是一个值提供了工艺和/或设备清洁度的量度 , 使用这两个参数 , 可以很容易地评估SC1/兆频超声波系统的性能 , 并与其他系统进行比较 , 以下部分显示了在准备好的以及真实世界粒子实验中收集的数据 ,制备的颗粒使用0.5:1:5的SC1溶液在60 ℃和800℃下清洗BOE污染的晶片如图1所示 , 获得了95%的颗粒去除效率和+35的Ao , 对于0.25:1:5的SC1、70°C和800 W的过程 , 重复该实验(见图2) , 即使NH4OH浓度降低50% , 数据显示去除效率为94 % Ao为+23 , 再次重复该实验 , 这次使用1∶1∶100的SC1工艺 , 在70 ℃和800 W下 。

这些结果表明 , 在稀释化学条件下可以获得高的颗粒去除率 ,当不同成分的颗粒沉积在晶片表面上时 , 获得了类似的结果 , 60℃时SisNa颗粒在0.2:1:5 SC1中的去除效率曲线表明 , 输入功率越高 , 在NH4OH浓度较低时 , 颗粒去除率越高 , 当对二氧化硅颗粒进行实验时 , 获得了类似的等高线图 。 随着氨浓度的降低(化学能的影响较小) , 去除效率也降低 , 然而 , 在兆频超声波能量的帮助下 , 降低氨浓度的效果不会影响颗粒去除效率 , 即使氨浓度降低20倍 , 相同的去除效率也保持在大约98% 。

在H2SO4-H2O2工艺之后 , 由于冲洗不充分而发生污染 , 导致晶片表面上的高颗粒数 , 这些颗粒缺陷被描述为依赖于时间的表面混浊 , 这是在粘性酸(例如磷酸和硫酸)中处理晶片后冲洗不良造成的 , 这种随时间变化的混浊物通常是硫(或磷)和/或硫化合物 , 为了减少和/或消除这些缺陷 , 通常使用延长的热DIW冲洗 , SC1/兆频超声波(0.5:1:5 , 50 ℃和800 W , 5分钟)工艺旨在增强这些情况下的粒子性能 , 该工艺的颗粒去除效率超过98% , SC1/兆频超声波工艺的实施不仅给出了良好的颗粒结果 , 而且可以在后硫酸清洗中错误处理晶片的情况下用作缓冲 , 稀释SC1/兆频超声波工艺的另一个应用是在0.13 um颗粒阈值下的预外延工艺和后外延工艺 , 将晶片在70 ℃的1∶10∶120溶液中处理5分钟 。

通过高频声波在稀释的SC1溶液中增加颗粒去除效率可以解释如下:首先 , 根据化学比例 , 稀释的SC1溶液通常具有9.5至10.5之间的pH值 , 这些pH值需要达到足够的蚀刻速率以便进行颗粒去除 , 第二 , 声音通过液体的速度随着溶液密度的增加而增加 , NH4OH和H2O2溶液的比重小于1 , 在相同的温度和压力下 , 稀释的SC1溶液比浓缩的SC1溶液密度大 , 与浓缩的SC1溶液相比 , 这导致了在稀释的SCl溶液中更高的传输效率 。 此外 , H2O2的分解将许多细小的气泡引入到处理槽中 , 这些气泡减弱了声波的传播 , 遮蔽了晶片表面 , 和/或从晶片表面衍射或反射声波 , 导致较低的颗粒去除率 , 在这些情况下 , 只能通过添加更多的氨和/或提高温度来实现高颗粒去除率 。基于RCA的晶圆加工一直采用高浓度化学品 , 提高加工温度 , 延长加工时间 , 由于缺乏化学浓度控制 , 基于RCA的清洗溶液通常在相当短的时间(2-4小时)后被更换 , 以获得任何程度的工艺均匀性 , 如果提供化学浓度的精确和连续控制 , 清洗溶液可以使用更长的时间间隔 。 对SC1溶液的持续监控将允许使用更多的稀释化学品 , 化学品消耗的减少将降低拥有成本 。 实验以监测在稀释的SC1浴中超过8小时的粒子去除效率 , 使用加工槽上的ICE-1TM系统 , 通过保持溶液的导电性来控制化学浓度 , 可以观察到化学浓度和电导率保持在一个窄的范围内 。 在70℃下在稀释的1:1:100 SC1中处理超过8小时的晶片上的初始和最终颗粒数 , 观察到初始浴和浴寿命结束时的去除效率差异很小 , 当0.25:1:5 @ 70 ℃的SC1浴延长至22小时时 , 观察到类似的浓度控制 , 进行了一些实验来研究稀释SC1溶液对晶片表面金属的影响 。

推荐阅读

- IPA和超纯水混合溶液中晶圆干燥和污染物颗粒去除的影响

- 单晶硅在KOH和KOH-IPA溶液中的各向异性蚀刻特性

- 用于微电子应用的HF/H2O二元溶液中硅晶片变薄的蚀刻特性

- 酒精添加剂浓度对在KOH溶液中蚀刻的Si基底的蚀刻速率和表面形貌

- 测量单晶硅在 KOH 溶液中蚀刻速率的简单方法

- 单晶硅片碱性溶液中的蚀刻速率

- HF/HNO3和氢氧化钾溶液中深湿蚀刻对硅表面质量的影响

- 鲨鱼真能嗅到几公里外的一滴血?几公里海水稀释还能找到源头?

- 在KOH溶液中使用湿法蚀刻制备具有ZnO纳米管的倒置有机太阳能电池

- 华林科纳半导体-----在 HF 水溶液中处理的 GaP表面的特性