锂电生产装配段 , 需要将加工极耳后的极片一片片整齐重叠;整体使用隔离膜按照Z字形分隔正负极片 , 进行初次封装;两端极耳漏于外端 。 接下来是入壳、激光焊接工序 , 需要将包裹在隔离膜里面的整叠极片准确放置于铝壳中 , 然后采用激光焊接封装 。

锂电池生产装配段 , 叠片工位的正负极片放置在隔离膜中的位置 , 对于电池的性能有较大影响 , 这种错位会减少极片的有效反应面积 , 甚至会造成电池内部短路 。 这主要是因为隔离膜在分隔正负极片后 , 膜两端会长出极片2mm~ 5mm , 如果位置不合适 , 就会对下工序顶、侧封环节精准定位极片实际边缘尺寸产生影响 , 只有定位准确才能有效完成自动封装作业 。

机器视觉可以有效取得极片实际边缘 , 得到理想的极片轮廓的准确图像信息 , 再将图像信息反馈给PLC , 控制后面的设备动作 。 消除因为定位不准而给叠片封装等环节造成安全风险 。

文章图片

常规情况下 , 我们在打光测试选择光源时 , 会优先选取长波段背光打光方式 , 利于光线穿透两端多出来的隔离膜 , 将两端多出长度的隔离膜强曝光处理 , 以实现极片边缘轮廓明显的灰度特征;

然而此处隔离膜为乳白色 , 表面光滑材质;在前工序绕片过程中 , 有3~4次重复缠绕的过程 , 包裹膜单边有4层左右厚度 , 常规LED光源亮度无法穿透 , 光线会被光滑的隔离膜表面所反射 , 或者无法穿透多层膜;也有采用更长波段的红外光源 , 如常规940nm波段红外光源 , 即使紧贴产品底部也无法取得稳定的极片轮廓特征 。

另外 , 极片在实际生产过程对效率与设备稼动节拍要求比较高 , 长期生产过程会产生脱粉显现 , 传输装置表面会产生不少粉尘与深色沉淀物 , 对背光源使用也会造成客观影响;及机械手臂抓取等因素影响 , 所以自动化工艺很难实现底部打光拍摄视觉方案 。

光源技术人员使用独有的光照技术 , 解决视觉图像技术在原有电池生产中不能应用的这些问题 。 采用安装简便的正向光照明方式;配合原有生产设备正常运行环境 , 有效取得极片在隔离膜层层密封下准确轮廓 。

文章图片

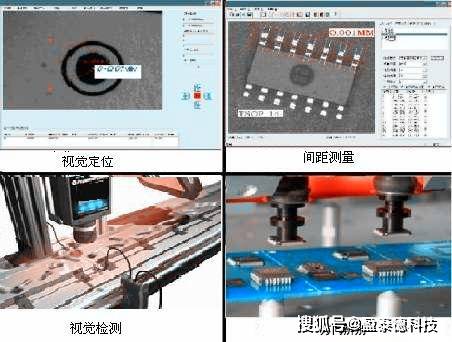

面向智能制造的全球竞争正在推动使用的自动化技术 , 如机器视觉 , 因为它具有高效的通信网络和传感器、设备和机器之间的智能信息交换的特性 , 盈泰德科技(深圳)有限公司有着多年的机器视觉行业经验 , 在机器视觉的应用领域上有着不少成功的案例和解决方案 。 盈泰德科技一直以来致力于机器视觉产品的生产、开发、应用以及销售 , 为客户提供整体机器视觉解决方案及服务 , 把机器视觉技术应用到智能生产中 。

【经验教程|机器视觉技术在锂电池生产装配中的应用】转自:https://www.0755vc.com

推荐阅读

- 人物|马斯克谈特斯拉人形机器人:有性格 明年底或完成原型

- 硬件|Yukai推Amagami Ham Ham机器人:可模拟宠物咬指尖

- Insight|太卷了!太不容易了!

- 王者|布局手术机器人赛道,谁是王者? | A股2022投资策略⑩

- 机器|戴森达人学院 | 戴森HP09空气净化暖风扇测评报告

- 孙自法|中国科技馆“智能”展厅携多款机器人亮相 喜迎新年和人机共融时代

- 国际|微创血管介入手术机器人获国际创业大赛冠军,获价值千万元奖励

- 猎豹|数字化助力实体消费 机器人让商场“热”起来

- 机器人|微创血管介入手术机器人获国际创业大赛冠军,获价值千万元奖励

- 观众|中国科技馆“智能”展厅携多款机器人亮相