文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

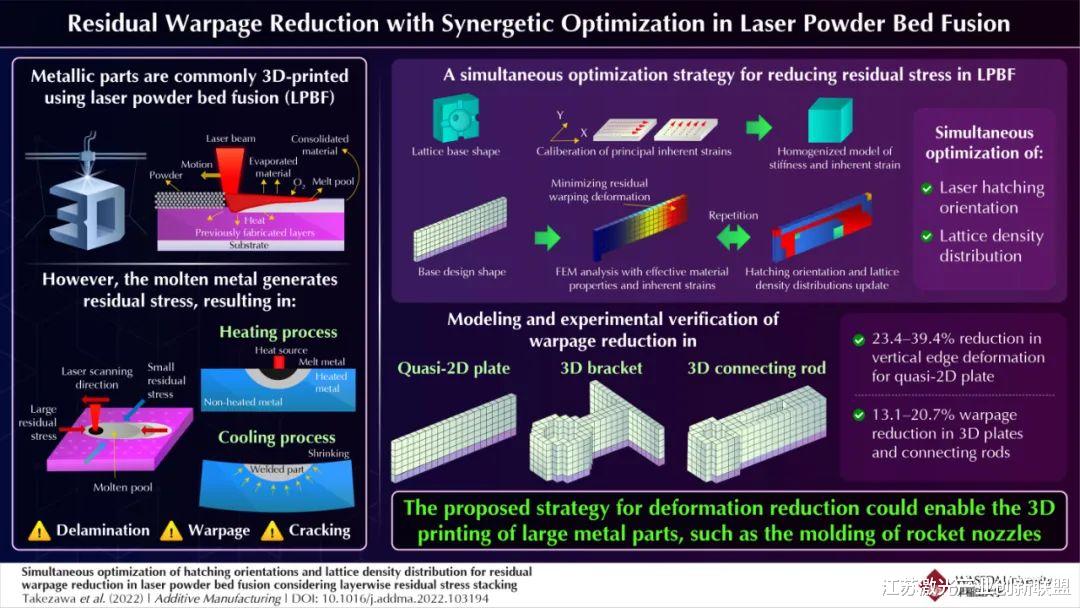

据悉 , 为协同优化一减少增材制造过程中的残余应力和翘曲变形 , 早稻田大学Akihiro Takezawa教授领导的来自日本和美国的研究组提出了AM的优化设计策略 。

图来自日本和美国的研究团队提出一种变形减少策略 , 实现在LPBF的增材制造过程中 , 经过激光扫描间距的方向和晶格密度的分布的优化来实现 。 图片来源: Akihiro Takezawa from Waseda University Japan

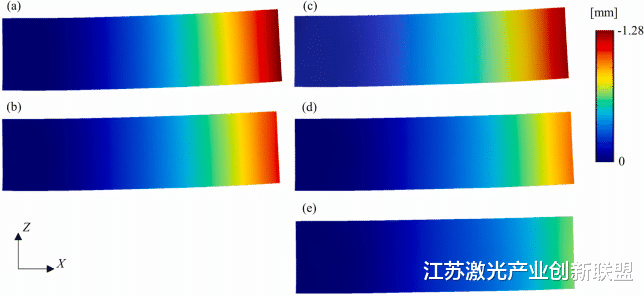

在增材制造(AM)中 , 金属零件通常使用一种名为“激光粉末床融合”(LPBF)的制造技术进行3D打印 。 LPBF使用激光热源反复快速熔化和凝固金属粉末 , 形成三维物体 。 局部高温熔融金属由于热膨胀与周围固体部分相贴合 。 然而 , 熔融金属在凝固后产生一个负热应力 , 产生一个面内残余应力 。 随着每一层的重复形成过程 , 这些残余应力向上层积累 , 通常会导致不良影响 , 如分层、开裂和翘曲 。 而且 , 残余翘曲和变形的性质和规模与金属零件的尺寸是不对称的 。 因此 , 综合成型的大型金属零件 , 如火箭喷嘴 , 是极具挑战性的 。

为了解决这一问题 , 由早稻田大学Akihiro Takezawa教授领导的来自日本和美国的研究组现提出了AM的优化设计策略 。 Takezawa说:“LPBF金属3D打印是近年来备受关注的焦点 , 但其模具零件翘曲严重 。 在这项研究中 , 我们开发了一种方法 , 通过同时优化制造零件的内部结构和激光扫描方向来减少残余变形 。 ”

图来自日本和美国的研究团队提出一种变形减少策略 , 实现在LPBF的增材制造过程中 , 经过激光扫描间距的方向和晶格密度的分布的优化来实现 。 这一新颖的策略可以确保在制造大尺寸金属部件的时候可以显著的降低残余应力 。 图片来源: Akihiro Takezawa from Waseda University Japan

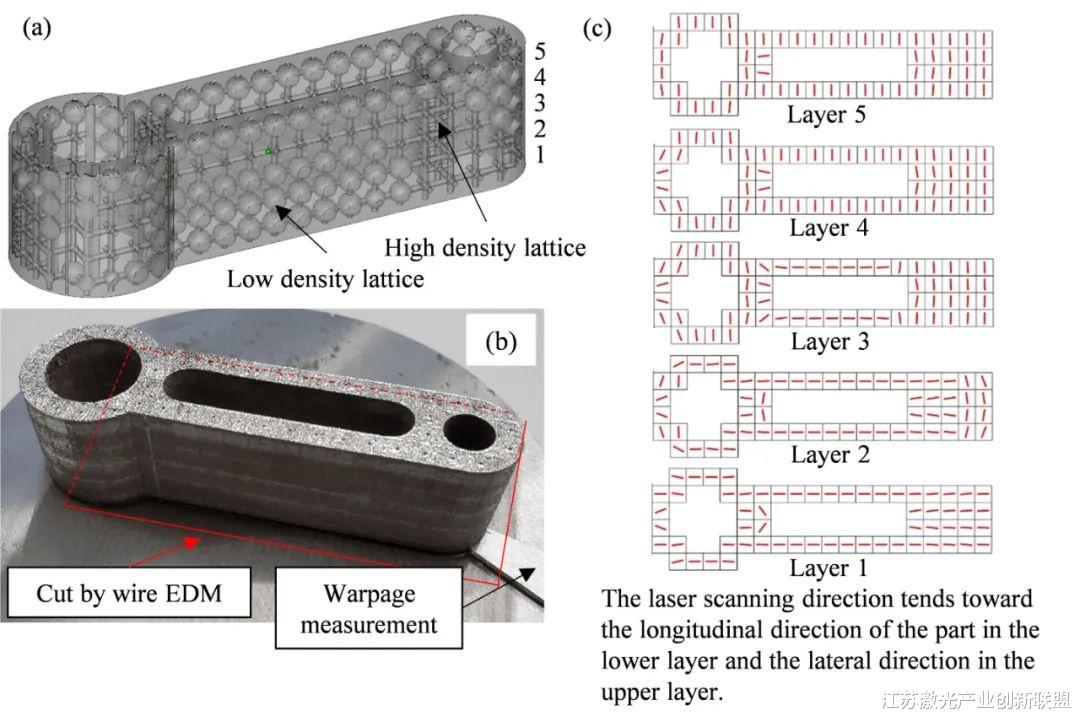

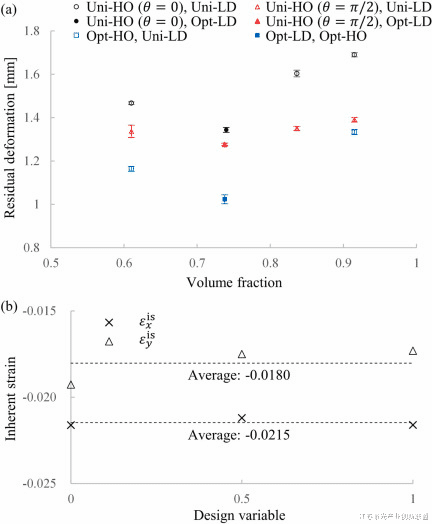

在他们的研究中 , 包括来自美国匹兹堡大学的Qian Chen博士和Albert C. To教授在内的团队研究了如何减少残余翘曲 , 同时专注于分层残余堆积 , 并利用晶格填充分布技术 。

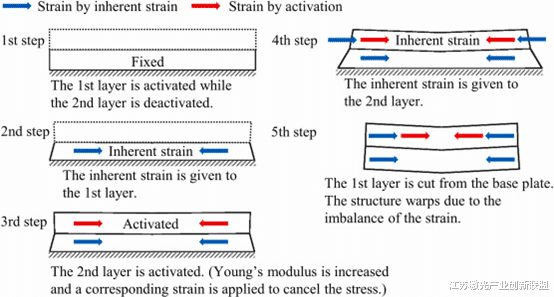

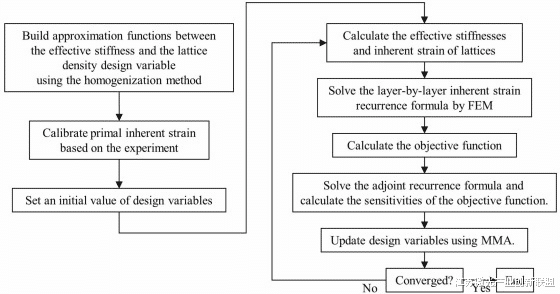

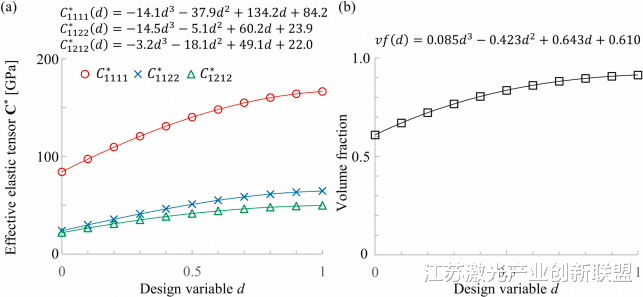

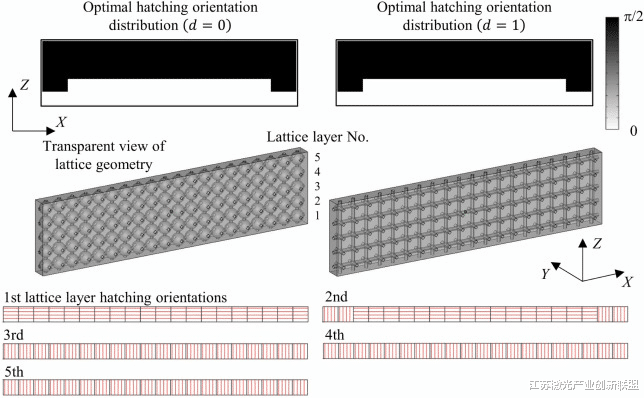

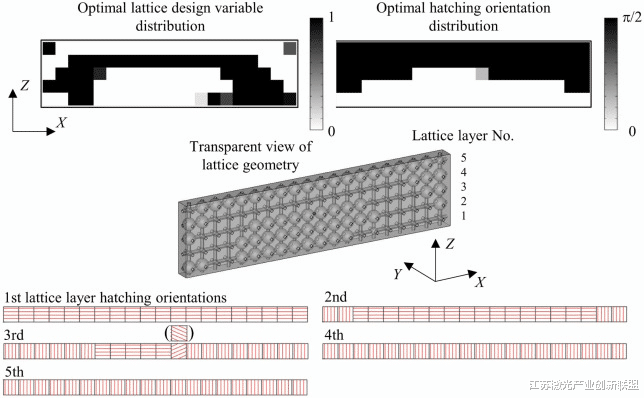

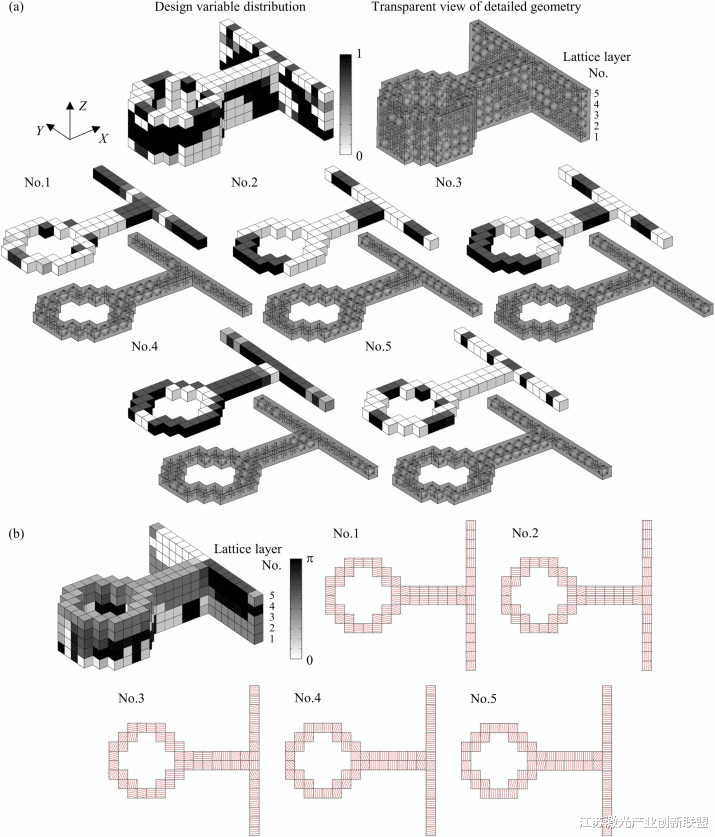

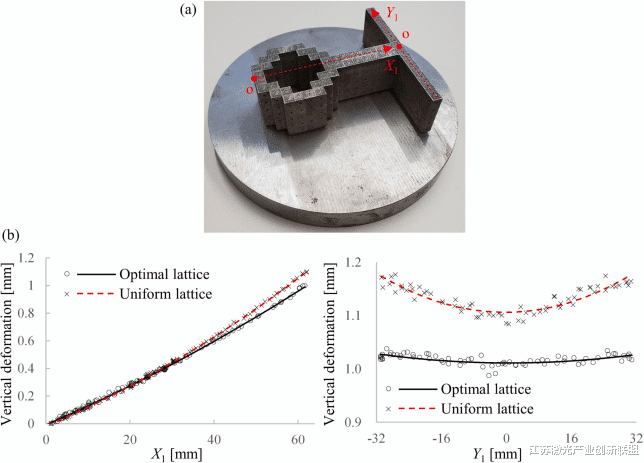

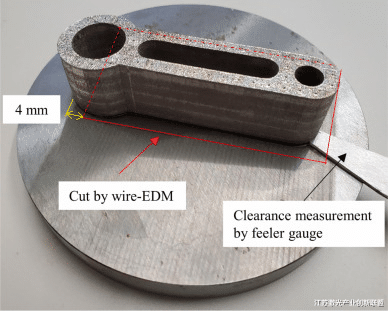

他们采用一种称为“递推公式固有应变法”的数值方法来分析残余变形 。 在此过程中 , 他们使用基于梯度的优化算法 , 基于有效刚度和各向异性固有应变建模晶格 。

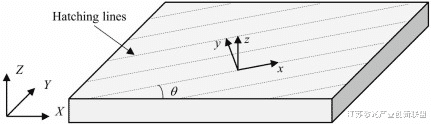

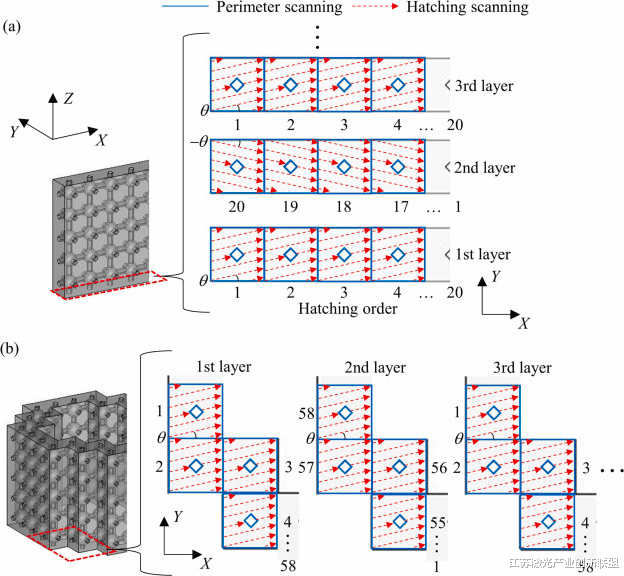

在LPBF AM中 , 团队同时优化了制造过程的两个方面:激光的扫描间隔方向或者扫描的方向来实现残余应力的不对称 。 这样制造部件的内部结构或者晶格密度分布可以通过层层堆积的应力堆积效应来考虑 。 相应地 , 精细调制地策略可以确保协同效应地同步优化 。

【增材顶刊AM:协同优化一减少增材制造过程中的残余应力和翘曲变形】

推荐阅读

- 对自己好奇需要具备的能力:认知力

- 183天!追寻神舟十四号乘组的飞天足迹

- 《名侦探柯南》毛利兰躲开近距离的子弹!什么样的神经才能做到?

- 神舟十四号返回舱成功着陆,可惜最后一下切伞失败?有权威答案了

- 神十四安全着陆,返回舱呈水平状,为什么被认为是完美姿态?

- 宇宙真的存在“上帝”?神秘力量注定了宇宙的发展规律?细思极恐

- 神舟14号返回东风着陆场,为什么需要大队人马搜寻,不能定位吗?

- 空间站的AR眼镜:让航天员秒变“超级维修工”

- 神舟14号飞船选择回家的时间和地点都很有讲究,太意外了