文章图片

文章图片

我们华林科纳研究探索了一种新的湿法腐蚀方法和减薄厚度在100 μm以下玻璃的解决方案 , 为了用低氢氟酸制备蚀刻溶液 , 使用NH4F或nh4hf 2作为主要成分并加入硫酸或硝酸是有效的 , 研究了混合酸溶液的组成和温度对腐蚀速率的影响 , 阴离子表面活性剂的加入提供了防止由蚀刻反应产生的淤渣粘附的功能 , 一种新的配备有流动发生部件的湿法蚀刻试验装置被用于测试商用无碱玻璃和钠钙玻璃的蚀刻 , 通过使用中试装置 , 将厚度为640μm的无碱玻璃和厚度为500 μm的钠钙玻璃分别蚀刻至45 μm和100 μm , 在通过中试装置进行蚀刻之后 , 玻璃表面的粗糙度保持在0.01~0.02 μm , 本研究为大幅度降低氢氟酸的浓度 , 制备了加入NH4F、NH4HF2等含氟化合物及硫酸、硝酸等的混酸溶液 , 与现有氢氟酸基蚀刻溶液相比 , 不仅探讨了蚀刻速度 , 还探讨了蚀刻后的拟玻璃外观状态、表面照度等 。 作为将大型玻璃薄板化到100μm以下的新系统 , 制作了淤积水流方式的导风装置 , 并对其性能进行了探讨 。

烧杯实验采用40×50mm尺寸切割LCD用无碱玻璃 , 以简单沉积方式探讨了蚀刻溶液的组成及温度的影响 , 将制备的昵称溶液200 mL装入塑料材质的烧杯中 , 将玻璃沉积于装有蚀刻溶液的烧杯中 , 蚀刻10~20分钟 , 实验中 , 为了去除玻璃表面的污泥 , 每隔2~3分钟摇晃玻璃 。

为了保持恒温 , 把烧杯放在恒温箱里做了实验 , 蚀刻一段时间后 , 将玻璃从烧杯中取出 , 用蒸馏水清洗 , 并擦拭玻璃表面不留污渍 , 用肉眼检测了蚀刻后玻璃表面的波浪、划痕、英尺、污渍等 , 使用表面照度仪测量表面照度 , 另一方面 , 为了防止蚀刻中产生的污泥附着在玻璃表面的现象 , 探讨了阴离子系表面活性剂的添加效果 , 通过烧杯实验 , 确定蚀刻溶液的组成 , 然后使用可处理玻璃而制作的导联设备(图1) 。

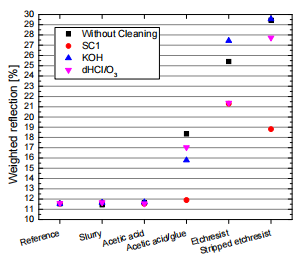

在图2中给出了说明 , 将含氟化合物浓度控制在10~25wt%范围 , 探讨了浓度的影响 , 将40×50mm大小切割的无碱玻璃在20℃、200 mL的蚀刻溶液中简单沉积HF的蚀刻时间为10分钟NH4F和NH4HF2的蚀刻时间为20分钟 。 图 2是平均蚀刻速率的结果 , 表明单独使用NH4F和NH4HF2的情况下 , 即使将浓度提高到25 wt% , 蚀刻速率也小于1μm/min , 蚀刻效果非常微弱 , HF的浓度越高 , 蚀刻速度越快 , 但如果蚀刻速度过快 , 蚀刻后玻璃表面会出现波纹、污渍及厚度偏差等问题 。

由此可见 , 含有HF的溶液特别是随温度升高的蚀刻速率变化非常大 , 这意味着即使是微小的温度变化 , 蚀刻速率也会有很大的变化 , 控制起来非常困难;另一方面 , 对于NH4F来说 , 添加硫酸或硝酸并没有显著增加蚀刻速率 , 温度的影响也微乎其微 , NH4HF2硫酸或硝酸的添加效果较高 , 温度的影响也在较易控制的范围内 , 被饲料为最有用的替代HF的成分 。

对于NH4F和NH4HF2来说 , 这种情况下表面残留污泥 , 形成污渍的倾向很强 , 而对于HF , 浓度的增加不仅会导致蚀刻速度过快 , 难以控制 , 而且还会导致玻璃表面出现波纹 , 平滑度变差;另一方面 , (b)溶液和(c)溶液的蚀刻速度相差2倍左右 , (d)溶液是通过在(c)溶液中加入少量HF , 将蚀刻速率调整为类似于(b)溶液的溶液 , 在这种情况下 , HF和NH4HF2的缺点互补 , 得到了蚀刻后的玻璃表面状态良好的结果 。 图中显示的蚀刻后玻璃的外观代表了一个典型的例子 , 不同的蚀刻方法(设备)会有所差异 。

除了这种可视化确认的问题 , 玻璃表面照度的变化还会导致透明度等方面的差异 , 对有代表性的蚀刻成分进行了蚀刻后玻璃表面照度的变化分析 , 结果实验过程的图中已给出 , 对于HF溶液 , 可以看出虽然蚀刻速度快 , 但表面照度与蚀刻前相比变得非常粗糙 , 与平均照度相比 , 蚀刻前玻璃为0.01μm , 而用HF溶液蚀刻后 , 照度约为0.03-0.05μm , 提高了3-5倍左右 , 对于NH4HF2溶液 , 蚀刻速度较慢 , 但蚀刻引起的表面照度变化几乎没有 , 在NH4HF2中添加HF少于5wt% , 使其具有与HF溶液相似的蚀刻速度 , 即使蚀刻前和后的表面照度也几乎没有变化 。

根据NH4HF2和H2SO4中添加0.1 wt%阴离子系表面活性剂的混酸溶液中加入少量HF(小于5 wt%)的蚀刻溶液 , 利用中试设备进行了实验 , 以通过烧杯实验得到的结果为基础 , 本实验使用了以沉积水流方式设计的先导设备 , 将玻璃浸入蚀刻溶液后 , 通过设置在下部和两侧的喷嘴产生水流 , 旨在最大限度地减少玻璃位置上的厚度偏差 , 格拉斯使用了150 × 100毫米大小的无碱玻璃、370 × 470毫米大小的纯碱玻璃两种 , 反应温度为20 ℃ , 由于HF的加入 , 调整后的蚀刻速率保持在20 ℃左右 , 无碱玻璃约为6.0 μm/min , 纯碱玻璃约为7.0 μm/min , 蚀刻前640μm厚的无碱玻璃 , 在试验设备中可以蚀刻约100 分钟 , 以45米厚薄板 , 在纯碱玻璃中 , 500μm厚的玻璃可以蚀刻约60 min , 以100μm厚薄板 , 可以看出如果用100米以下的厚度进行薄板化 , 玻璃的柔韧性会增加 。

推荐阅读

- 马达加斯加狐猴

- HF/HNO3和氢氧化钾溶液中深湿蚀刻对硅表面质量的影响

- MBR, MBBR和FBBR的区别及特点

- 芬顿反应原理(芬顿工艺的基本原理)

- 任职期间开公司,与同一客户交易同类业务,法院认定侵犯商业秘密

- 华林科纳半导体-----LiNbO3刻蚀速率与晶体取向的关系

- 通过新型蚀刻和清洁方法改善半绝缘InP衬底的表面质量

- 盐分低于多少,可以进入生化系统?

- 数亿年前,火山口湖泊泛滥,溢出的大规模洪水塑造了火星表面